GB/T 10095.1—2008和GB/T 10095.2—2008对齿轮规定了精度等级及各项偏差的允许值。

9.4.1 精度等级及其选择

标准对单个齿轮规定了13个精度等级,分别用阿拉伯数字0,1,2,3,…,12表示。其中,0级精度最高,依次降低,12级精度最低。其中5级精度为基本等级,是计算其他等级偏差允许值的基础。0~2级目前加工工艺尚未达到标准要求,是为将来发展而规定的特别精密的齿轮;3~5级为高精度齿轮;6~8级为中等精度齿轮;9~12级为低精度(粗糙)齿轮。

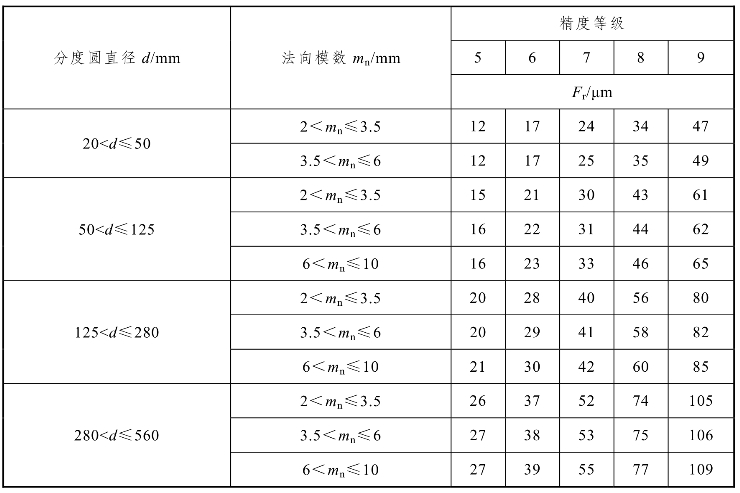

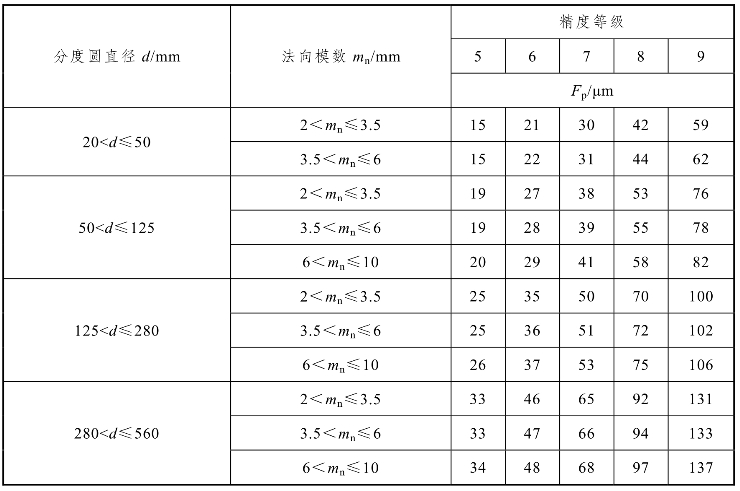

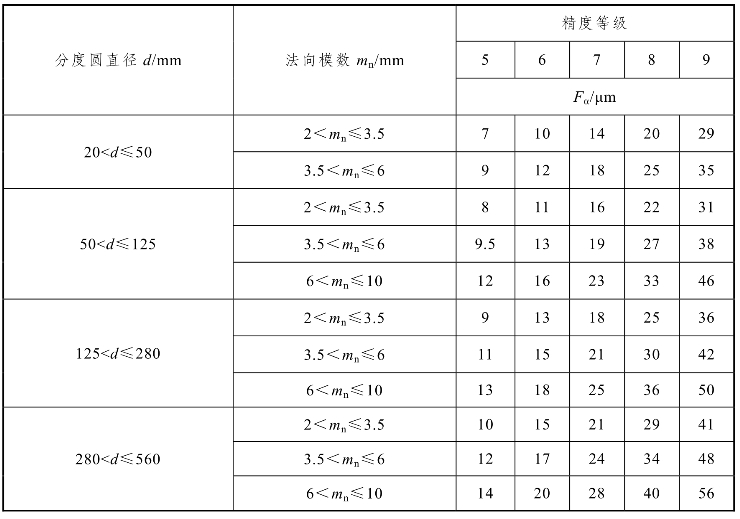

各级常用精度的各项偏差的数值可查表9.9~表9.12。

表9.9 径向圆跳动公差Fr的允许值

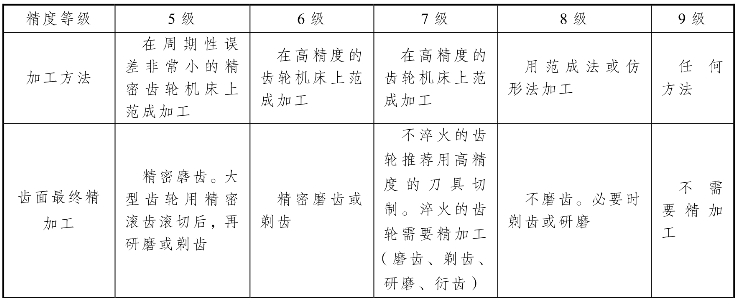

在确定齿轮精度等级时,主要依据齿轮的用途、使用要求和工作条件。选择齿轮精度等级的方法有计算法和类比法,多数采用类比法。类比法是根据以往产品设计、性能试验、使用过程中所积累的经验以及可靠的技术资料进行对比,从而确定齿轮的精度等级。

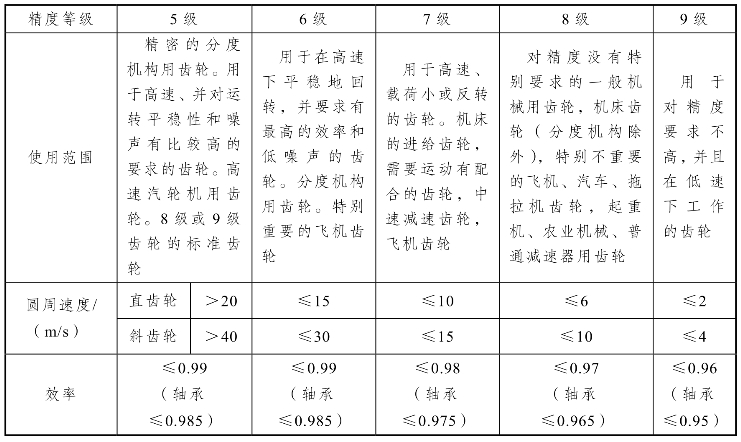

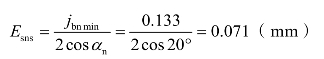

表9.13为各种机械采用的齿轮的精度等级,可供参考。

在机械传动中应用最多的齿轮既传递运动又传递动力,其精度等级与圆周速度密切相关,因此可计算出齿轮的最高圆周速度,参考表9.14确定齿轮精度等级。

表9.10 齿距累积总偏差Fp的允许值

表9.11 齿廓总偏差Fα的允许值

表9.12 螺旋线总偏差Fβ的允许值

表9.13 不同机械传动中齿轮采用的精度等级

表9.14 齿轮的精度等级适用范围

续表

9.4.2 最小侧隙和齿厚偏差的确定

参见9.3.2节中的内容,合理地确定侧隙值及齿厚偏差或公法线长度极限偏差。

9.4.3 检验项目的选用

选择检验组时,应根据齿轮的规格、用途、生产规模、精度等级、齿轮加工方式、计量仪器、检验目的等因素综合分析、合理选择。

1.齿轮加工方式

不同的加工方式产生不同的齿轮误差,如滚齿加工时,机床分度蜗轮偏心产生公法线长度变动偏差,而磨齿加工时则由于分度机构误差将产生齿距累积偏差,故根据不同的加工方式采用不同的检验项目。

2.齿轮精度

齿轮精度低,机床精度可足够保证,由机床产生的误差可不检验。齿轮精度高可选用综合性检验项目,反映全面情况。

3.检验目的

终结检验应选用综合性检验项目,工艺检验可选用单项指标以便于分析误差原因。

4.齿轮规格

直径≤400 mm的齿轮可放在固定仪器上进行检验。大尺寸齿轮一般采用量具放在齿轮上进行单项检验。

5.生产规模

大批量应采用综合性检验项目,以提高效率,小批单件生产一般采用单项检验。

6.设备条件

选择检验项目时还应考虑工厂仪器设备条件及习惯检验方法。

齿轮精度标准GB/T 10095.1—2008、GB/T 10095.2—2008及其指导性技术文件中给出的偏差项目虽然很多,但作为评价齿轮质量的客观标准,齿轮质量的检验项目应该主要是单项指标即齿距偏差( Fp,±fpt,±Fpk)、齿廓总偏差 aF、螺旋线总偏差Fβ(直齿轮为齿向公差Fβ)及齿厚偏差Esn。标准中给出的其他参数,一般不是必检项目,而是根据供需双方具体要求协商确定的,这里体现了设计第一的思想。

9.4.4 齿坯及箱体的精度的确定

齿坯及箱体的精度应根据齿轮的具体结构形式和工作要求按本章9.3.3的内容确定。

9.4.5 齿轮在图样上的标注

在文件需叙述齿轮精度要求时,应注明标准代号,如GB/T 10095.1—2008或GB/T 10095.2—2008。关于齿轮精度等级和齿厚偏差标注如下:

1.齿轮精度等级的标注方法示例

7 GB/T 10095.1—2008

表示齿轮各项偏差项目均应符合GB/T 10095.1—2008的要求,精度均为7级。

7( Fp)6(Fα,Fβ)GB/T 10095.1—2008

表示偏差 Fp,Fα,Fβ均按GB/T 10095.1—2008要求,但是 Fp为7级,Fα与Fβ均为6级。

6( Fi′,fi′)GB/T 10095.2—2008

表示偏差 iF′,fi′均按GB/T 10095.2—2008要求,精度均为6级。

2.齿厚偏差常用标注方法

齿厚偏差标注时在齿轮工作图右上角参数表中标出其公称值及极限偏差。

9.4.6 齿轮精度设计实例

【例9.1】某机床主轴箱传动轴上的一对直齿圆柱齿轮,m=2.75,α=20°,小齿轮和大齿轮齿数z1=26,z2=56,齿宽b1=28,孔径D=30 mm,两轴承中间距离L为90 mm,n1=1 650 r/min,齿轮材料为钢,箱体材料为铸铁,单件小批量生产,试设计小齿轮的精度,并画出齿轮零件图。(https://www.xing528.com)

解:(1)确定齿轮精度等级。

因该齿轮为机床主轴箱传动齿轮,由表9.13可以大致得出,齿轮精度在3~8级之间,进一步分析,该齿轮既传递运动又传递动力,因此可根据线速度确定其精度等级。

参考表9.14,该齿轮为7级精度,则齿轮精度表示为7 GB/T 10095.1—2008。

(2)选择侧隙和齿厚偏差。

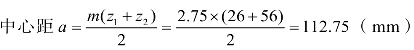

按式(9.4)计算:

由公式(9.5)简化公式得

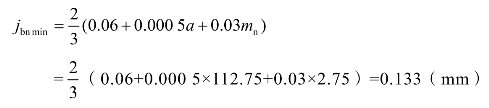

取负值 Esns =-0 .071 mm,分度圆直径 d=mz= 2.75× 26 = 71.5(mm),由表9.9查得 Fr = 0.03 mm。

由表9.4查得 br = IT9 = 0.074 mm,按公式(9.7)计算齿厚公差为

![]()

则由式(9.6)

![]()

通常用检查公法线长度极限偏差来代替齿厚偏差,根据式(9.8)和式(9.9):

上偏差 Ebns =Esns cosαn =-0 .071× cos20° =-0 .067(mm)

下偏差 Ebni =Esni cosαn =-0 .129 × cos20° =-0 .121(mm)

由式(9.10)得卡量齿数![]() + 0.5 = 3.4,取k = 3。

+ 0.5 = 3.4,取k = 3。

由式(9.11)公法线公称长度:

则公法线长度及偏差为 ![]()

(3)确定检验项目及其偏差。

检验项目 Fp,Fα, Fβ, Fr。查表9.9得 Fr = 0.030mm,查表9.10得 Fp = 0.038mm ,查表9.11得 Fα= 0.016mm ,查表9.12得 Fβ= 0.017mm 。

(4)确定齿轮副精度。

① 中心距极限偏差±fa

由表9.1查得±fa =±0 .027mm ,则 a= 112.75±0.027(mm)

② 轴线平行度偏差±fδ∑和±fβ∑。

由式(9.1)得

f∑β =0.5(L/b) Fβ=0.5(90/28)× 0.017 = 0.027(mm)

由式(9.2)得

f∑δ = 2 f∑β=2 × 0.027 = 0.052(mm)

(5)齿坯精度。

① 内孔尺寸偏差。

由表9.5得IT7,即![]()

② 齿顶圆直径偏差Tda/2。

齿顶圆直径为

da =mn ( z+ 2) = 2.75 × (26 + 2) = 77(mm)

根据表9.5,推荐值

±Tda /2 =±0 .05 mn =±0 .05 × 2.75 =±0 .014(mm)

则 da = (77±0.014)mm

③ 基准面的形位公差。

内孔圆柱度t:根据9.3节的推荐值可得到

取以上两值中的小者,即t1 = 0.002(mm)

端面圆跳动公差:由表9.6查得t2 = 0.018(mm)

顶圆径向圆跳动公差:由表9.6查得t3 = 0.018(mm)

④ 齿坯表面粗糙度。

由表9.7查得齿面Ra上限值为1.25 μm。

由表9.8查得齿坯内孔Ra上限值为1.25 μm,端面Ra上限值为2.5 μm,顶圆Ra上限值为3.2 μm,其余表面粗糙度Ra上限值为12.5 μm。

该齿轮的零件图如图9.17所示。

图9.17 齿轮工作图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。