9.3.1 齿轮副精度的评定指标

1.中心距允许偏差±fa

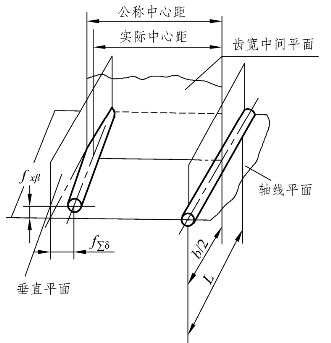

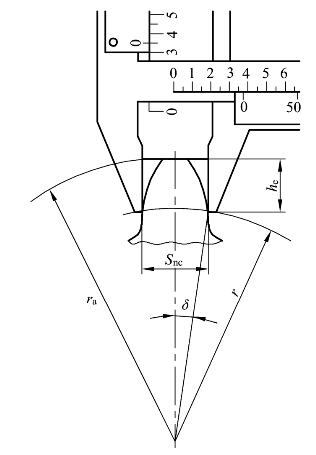

如图9.9所示,±fa是指在箱体两侧轴承跨距为L的范围内,实际中心距与公称中心距之差。±fa主要影响齿轮副侧隙。表9.1为中心距极限偏差计算方式,供参考。

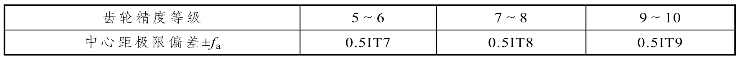

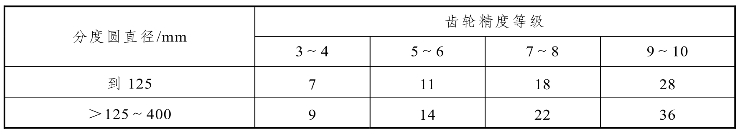

表9.1 中心距极限偏差±fa mm

2.轴线平行度公差f∑δ,f∑β

如图9.9所示,如果一对啮合的圆柱齿轮的两条轴线不平行,形成了交叉直线,则将影响齿轮的接触精度,因此必须加以控制。

轴线平面内的平行度偏差f∑δ是在两轴线的公共平面上测量的;垂直平面上的平行度偏差f∑β是在与轴线公共平面相垂直平面上测量的。f∑δ和f∑β的最大推荐值为

式中 L—— 轴承跨距;

b—— 齿宽。

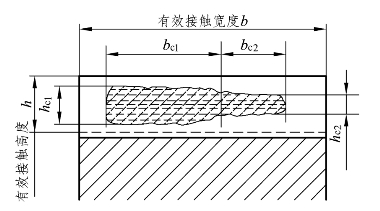

3.接触斑点

齿轮副的接触斑点是指安装好的齿轮副,在轻微制动下,运转后齿面上分布的接触擦亮痕迹,如图9.10所示为接触斑点分布示意图。图中bc1 为接触斑点的较大长度,bc2为接触斑点的较小长度,hc1为接触斑点的较大高度,hc2为接触斑点的较小高度。沿齿长方向的接触斑点主要影响齿轮副的承载能力,沿齿高方向的接触斑点主要影响工作平稳性。接触斑点综合反映了加工误差和安装误差。表9.2给出了装配后齿轮副接触斑点的最低要求。

图9.9 轴线平行度偏差

图9.10 接触斑点分布的示意图

表9.2 齿轮装配后接触斑点

9.3.2 齿轮侧隙指标的确定

齿轮啮合传动时,为了在啮合齿廓之间形成润滑油膜,避免因轮齿摩擦发热膨胀而卡死,齿廓之间必须留有间隙,此间隙称为齿侧间隙,简称侧隙。侧隙是由齿轮副中心距以及单个齿轮的齿厚或公法线长度来控制的。

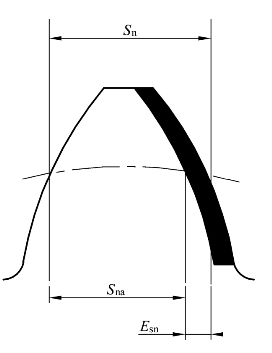

1.齿厚偏差

对于直齿轮,齿厚偏差Esn是指在齿轮分度圆柱法向平面上,实际齿厚Sna与公称齿厚Sn之差,如图9.11所示。

按照定义,齿厚以分度圆弧长计值(弧齿厚),但弧长不便于测量。因此,实际上是按分度圆上的弦齿高来测量弦齿厚Snc,如图9.12所示。直齿轮分度圆上的公称弦齿厚Snc与公称弦齿高he的计算公式为

式中 δ—— 分度圆弦齿厚之半所对应的中心角,![]() tanα;

tanα;

ra —— 齿轮齿顶圆半径的公称值;

m,z,α,x—— 齿轮的模数、齿数、标准压力角、变位系数。

弦齿厚通常用游标测齿卡尺,或光学测齿卡尺以弦齿高为依据来测量。由于测量弦齿厚以及齿轮齿顶圆柱面作为测量基准,因此齿顶圆直径的实际偏差和齿顶圆柱面对齿轮基准轴线的径向圆跳动都对齿厚测量精度产生较大的影响。

为了限制齿厚的实际偏差,设计时应规定齿厚的上偏差Esns和下偏差Esni。

图9.11 齿厚偏差

图9.12 分度圆弦齿厚的测量

(1)最小法向侧隙jbnmin的确定。

齿侧间隙通常有两种表示方法即圆周侧隙jwt和法向侧隙jbn,如图9.13所示。

圆周侧隙jwt是指安装好的齿轮副,当其中一个齿轮固定时,另一齿轮圆周的晃动量,以分度圆上弧长计值。

法向侧隙jbn是指安装好的齿轮副,当工作齿面接触时,非工作齿面之间的最短距离。

测量jbn需在基圆切线方向,也就是在啮合线方向上测量,一般可以通过压铅丝的方法测量,即齿轮啮合过程中在齿间放入一块铅丝,啮合后取出压扁了的铅丝测量其厚度。也可以用塞尺直接测量jbn。

最小法向侧隙jbnmin是当工作温度处于标准温度(20°)时,齿轮副无负荷时所需最小限度的法向侧隙。其可根据传动时允许的工作温度、润滑方法及齿轮的圆周速度等工作条件来确定。计算公式如下:

式中 α—— 最小中心距;

mn—— 法向模数。

图9.13 齿轮侧隙(https://www.xing528.com)

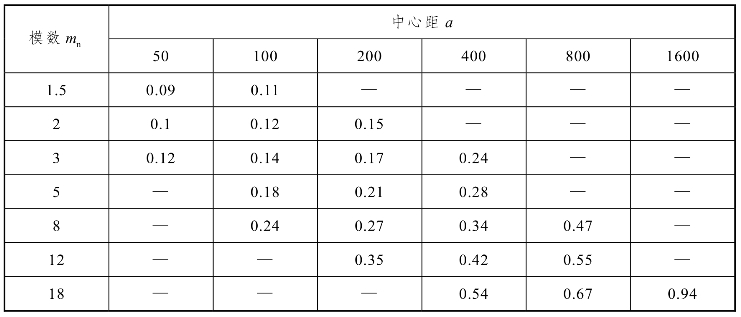

按上式计算可以得出如表9.3所示的推荐数据。

表9.3 中、大模数齿轮最小法向侧隙jbnmin推荐数据

(2)齿厚上偏差。

齿厚应保证有最小减薄量,它是由分度圆齿厚上偏差Esns形成的,如图9.14所示。其计算公式为

式中αn—— 标准压力角。

(3)齿厚下偏差。

齿厚下偏差Esni由齿厚上偏差Esns和法向齿厚公差求得。即

![]()

图9.14 齿厚极限偏差

法向齿厚公差Tsn大体上与齿轮精度无关,如对最大侧隙有要求时,就必须进行计算。齿厚公差的选择要适当,公差过小势必增加齿轮制造成本;公差过大会使侧隙加大,使齿轮正、反转时空行程过大。齿厚公差Tsn可按下式求得:

![]()

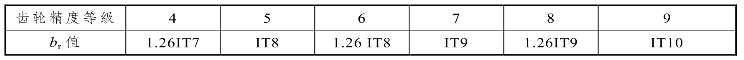

式中 br—— 切齿径向进刀公差,可按表9.4选取。

表9.4 切齿径向进刀公差br值

2.公法线长度偏差

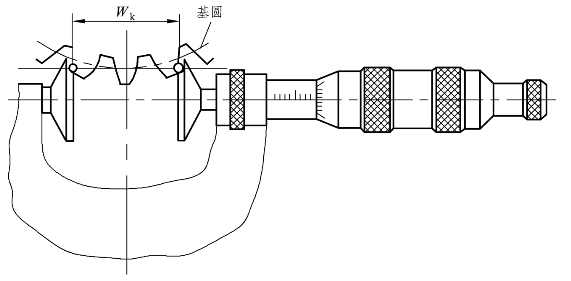

用公法线平均长度极限偏差控制齿厚齿轮齿厚的变化,必然引起公法线长度的变化。测量公法线长度同样可以控制齿侧间隙。

公法线长度的上偏差Ebns和下偏差Ebni与齿厚有如下关系:

公法线平均长度极限偏差可用公法线千分尺或公法线指示卡规进行测量。如图9.15所示。直齿轮测公法线时的卡量齿数k通常可按式(9.10)计算:

![]()

非变位的齿形角为20°的直齿轮公法线长度为

![]()

图9.15 用公法线千分尺测量公法线长度

9.3.3 齿轮坯精度的确定

齿坯是指轮齿在加工前供制造齿轮的工件,齿坯的尺寸偏差和形位误差直接影响齿轮的加工和检验,影响齿轮副的接触和运行,因此必须加以控制。

齿轮的工作基准是其基准轴线,而基准轴线通常都是由某些基准来确定的,图9.16为两种常用的齿轮结构形式,在此给出其尺寸公差(见表9.5)、几何公差的给定方法供参考。

表9.5 齿坯尺寸公差

图中da为齿顶圆直径;±Tda/2为齿顶圆直径偏差。

图9.16(a)为用一个“长”的基准面(内孔)来确定基准轴线的例子。内孔的尺寸精度根据与轴的配合性质要求确定。内孔圆柱度公差t1取0.04(L/b)Fβ或 0.1Fp 两者中之较小值(L为支承该齿轮的较大的轴承跨距)。齿轮基准端面圆跳动公差t2和齿顶圆径向圆跳动公差t3参考表9.6。

图9.16 齿轮结构形式

表9.6 齿坯径向和端面圆跳动公差

齿顶圆直径偏差对齿轮重合度及齿轮顶隙都有影响,有时还作为测量、加工基准,因此也给出公差,一般可以按 ±0 .05mn 给出。图9.16(b)为用两个“短”基准面确定基准轴线的例子。左右两个短圆柱面是与轴承配合面,其圆度公差t1取0.04(L/b)Fβ或 0.1Fp 两者中之小值。齿顶圆径向跳动t2按表9.6查取,顶圆直径偏差取 ±0 .05mn 。

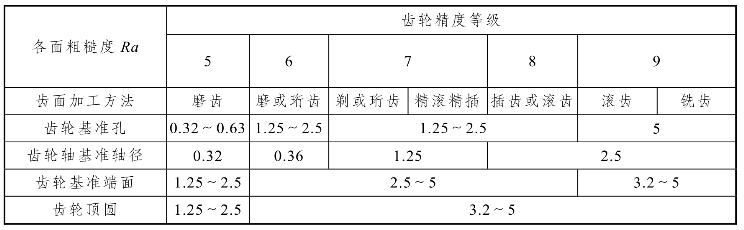

齿面表面粗糙度可参考表9.7。

表9.7 齿面表面粗糙度推荐极限值 μm

齿轮各基准面的表面粗糙度可参考表9.8。

表9.8 齿轮各基准面的表面粗糙度Ra推荐值 μm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。