尺寸公差与配合的选用是机械设计和制造中一个非常重要的环节。公差与配合选用是否合适,直接影响到机器的使用性能、寿命、互换性和经济性。在设计工作中,公差与配合的选用主要包括配合制的选用、公差等级的选用和配合种类的选用。

2.5.1 配合制的选用

配合制主要包括两种,即基孔制和基轴制,而特殊情况下也会选用非基准制配合。在设计工作中,为了减少定值刀具(如钻头、铰刀等)和量具的规格与种类,考虑到经济性,应该优先选用基孔制。

但是有些情况下采用基轴制却比较经济合理。例如:

(1)在农业机械、纺织机械、建筑机械中经常使用具有一定公差等级的冷拉钢材直接作轴,不需要进行再加工。这种情况下,应该选用基轴制。

(2)同一公称尺寸的轴上装配几个零件而且配合性质不同时,应该选用基轴制。如图2.12(a)所示内燃机中活塞销2与活塞孔1和连杆套筒3的配合。根据使用要求,活塞销与活塞孔的配合为过渡配合,活塞销与连杆套筒的配合为间隙配合。如果两组配合都选用基孔制配合,三处配合分别为H6/m5,H6/h5和H6/m5,公差带如图2.12(b)所示。如果都选用基轴制配合,三处配合分别为M6/h5,H6/h5和M6/h5,公差带如图2.12(c)所示。选用基孔制时,必须把轴做成阶梯轴才能满足各部分的配合要求,这种轴不利于加工和装配;如果选用基轴制,就可把轴做成光轴,既便于加工,又利于装配。

图2.12 活塞部件的公差与配合

1—活塞;2—活塞销;3—连杆

(3)与标准件或标准部件配合的孔或轴,必须以标准件为基准件来选择配合制。例如,滚动轴承内圈和轴颈的配合必须采用基孔制,外圈和壳体的配合必须采用基轴制。

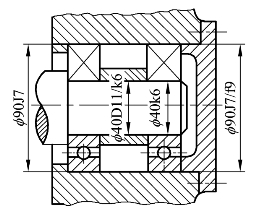

此外,在一些经常拆卸和精度要求不高的特殊场合可以采用非基准制。比如滚动轴承端盖凸缘与箱体孔的配合,轴上用来轴向定位的隔套与轴的配合,采用的都是非基准制,如图2.13所示。

图2.13 非基准制配合

2.5.2 公差等级的选用

公差等级选择的基本原则就是在能够满足使用要求的前提下,应尽量选择低的公差等级。

公差等级的选择除遵循上述原则外,还应考虑以下问题。

1.工艺等价性

在确定有配合的孔、轴的公差等级的时候,还应该考虑到孔、轴的工艺等价性。公称尺寸≤500 mm且标准公差≤IT8的孔比同级的轴加工更困难,国家标准推荐孔与比它高一级的轴配合;公称尺寸≤500 mm且标准公差>IT8的孔以及公称尺寸>500 mm的孔,测量精度容易保证,国家标准推荐孔、轴采用同级配合。

2.了解各公差等级的应用范围

具体的公差等级的选择,可参考国家标准推荐的公差等级的应用范围(见表2.9)。

表2.9 各公差等级应用范围

3.熟悉各加工方法的加工精度

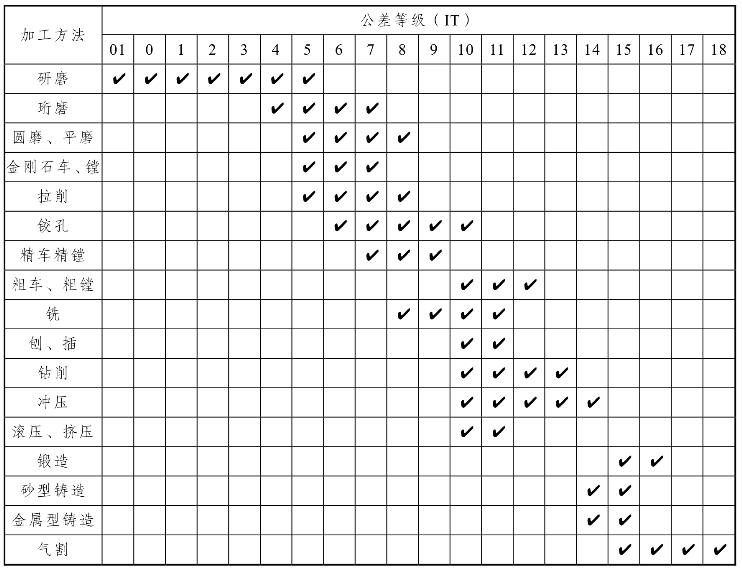

具体各种加工方法所能达到的加工精度如表2.10所示。

表2.10 各加工方法的加工精度

4.相关件和相配件的精度

例如,齿轮孔与轴的配合,它们的公差等级决定于相关件齿轮的精度等级,与标准件滚动轴承相配合的外壳孔和轴颈的公差等级决定于相配件滚动轴承的公差等级。

5.加工成本

为了降低成本,对于一些精度要求不高的配合,孔、轴的公差等级可以相差2~3级,如图2.13所示,轴承端盖凸缘于箱体孔的配合为φ90 J7/f9,它们的公差等级相差2级。

2.5.3 配合种类的选择

在设计中,根据使用要求,应尽可能地选用优先配合或常用配合。若优先配合和常用配合都不能满足使用要求,则可选标准中推荐的一般用途的孔、轴公差带。若仍不能满足使用要求,还可以从国家标准规定的轴公差带和孔公差带中选取合适的公差带,组成所需配合类型。

确定了基准制以后,根据使用要求选择配合的步骤包括配合公差的大小,确定与基准件相配的孔、轴的基本偏差代号,同时确定基准件及配合件的公差等级。

对于间隙配合,由于基本偏差的绝对值等于最小间隙,故可按最小间隙确定基本偏差代号;对于过盈配合,在确定基准件的公差带等级后,即可按最小过盈选定配合件的基本偏差代号,并根据配合公差的要求确定孔、轴公差等级。

机器的质量大多取决于对其零部件所规定的配合及其技术条件是否合理,许多零件的尺寸公差,都是由配合的要求所决定的,一般选用配合的方法有3种:计算法、试验法和类比法。

1.计算法

计算法是根据一定的理论和公式,计算出所需的间隙或过盈。若两零件结合面间的间隙或过盈量给定后,可以通过计算并查表确定其配合。但因为影响配合的间隙量和过盈量的因素有很多,所以计算出来的结果也只是近似,在实际应用中还需经过试验来加以确定。(https://www.xing528.com)

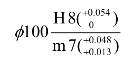

【例2.6】 有一孔 、轴配合,公称尺寸为φ100 mm,要求配合的过盈或间隙在-0.048~+0.041 mm。 试确定此配合的孔 、 轴公差带和公差带代号。

解:(1)选择基准制。

由于没有特殊要求,应优先选用基孔制,即孔的基本偏差代号为H。

(2)确定孔、轴公差等级。

由给定条件可知,此孔、轴结合为过渡配合,其允许的配合公差为

![]()

因为Tf=Th+Ts=0.089(mm),假设孔与轴为同级配合,则

Th=Ts=Tf/2=0.089/2=0.044 5(mm)=44.5(μm)

查表2.3可知,44.5 μm介于IT7=35 μm和IT8=54 μm之间,而在这个公差等级范围内,国家标准要求孔比轴低一级的配合,于是取孔公差等级为IT8,轴公差等级为IT7,则

IT7+IT8=0.035+0.054=0.089(mm)≤Tf

(3)确定轴的基本偏差代号。

由于采用的是基孔制配合,则孔的公差带代号为H8,孔的基本偏差为EI=0,孔的上极限偏差ES=+0.054 mm。

根据Xmax=ES-ei=0.041(mm),所以轴的下极限偏差ei=ES-Xmax=+0.054-0.041=+0.013(mm)。查表2.5知,轴的基本偏差代号为m,即轴的公差带代号为m7。

(4)选择轴和孔的配合。

(5)验算。

X′max=ES-ei=+0.054-(+0.013)=0.041 mm

Y′max=EI-es=0-(+0.048)=-0.048 mm

则,X′max≤Xmax且Y′max≥Ymax满足要求。

实际应用时,计算出的公差数值和极限偏差数值不一定与表中的数据正好一致,此时,应按照实际的精度要求,适当选择。

2.试验法

对产品性能影响最大的一些配合,往往用试验法来确定机器最佳工作性能的间隙或过盈。例如,风镐锤体与镐筒配合的间隙量对风镐工作性能有很大影响,一般采用试验法更为可靠。但这种方法需大量试验,成本较高。

3.类比法

类比法是按同类型机器或机构中,经过生产实践验证的已用配合的实用情况,再考虑所设计的机器的使用要求,参照确定需要的配合。

在实际生产中,广泛使用的还是类比法,这种方法要求设计者必须具备较丰富的实际知识和经验,要充分的了解零件的工作条件和使用要求,了解各种配合的特性和应用。

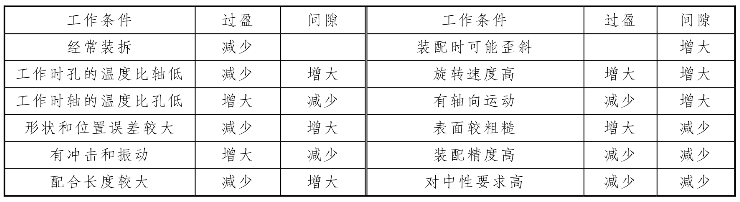

表2.11列出轴的各种基本偏差的应用,表2.12列出优先配合的选用说明,表2.13列出工作条件对配合松紧的要求。可供选择配合时参考。

表2.11 轴的各种基本偏差的应用

续表

表2.12 优先配合的选用说明

续表

表2.13 工作条件对配合松紧的要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。