(一)适纺特数

涡流纺适宜于纺较粗的纱,一般不低于20tex(29英支以下)。对于较细的纱,由于断面内的纤维根数少,纱条的不匀情况很明显,纺制比较困难。

(二)涡流纺适纺纤维品种

涡流纺主要适用于38mm以上的化纤纯纺或混纺,棉纤维只能少量混用。由于涡流纺的纤维伸直度较差,若纤维较长,整齐度好,则纤维间产生较好的抱和作用,有利于提高成纱强力。随着涡流纺设备和工艺技术的不断发展,纯棉产品的开发也获得一定程度的进展。

(三)涡流纺的产品品种

涡流纱产品主要有以下几类。

(1)装饰织物。如用提花织机织造沙发套、台布、靠背、门帘、壁毯等。

(2)针织织物。如用98tex涡流纱在大圆机上制成筒子绒,可制作卫生衬衫裤、厚绒运动衫裤,也可做成儿童套装和拉毛围巾等,也可用涡流纱在横机、圆机上加工并起绒制成外衣、童帽、罗纹弹性衫等。

(3)机织织物。利用高线密度涡流纱可制仿毛花呢、雪花大衣呢、法兰绒、西服条花呢等。利用中线密度涡流纱可生产平纹色织布、印花布、条子、格子或条格结合的色织布、小提花织物等。

(4)产业用织物。利用涡流包芯纱织造矿用输送带芯。波兰大多数煤矿都采用134tex的长丝作纱芯,外包40%棉,供织造运输带。

涡流纺纱机上的筒子为平行筒子,可以倒筒做成松式筒子供染色用。不同的纱线色彩,为产品多样化提供有利条件。

涡流纱应用较多的是供针织或机织的起绒织物。如用38mm长的化纤(腈纶、氯纶、黏纤等),纺制49~97tex(6~12英支)纱,供针织起绒产品用,如绒衣、绒裤、沙发布、家具布、围巾、靠垫和台布等。用3.3dtex×65mm(50%)、6.6dtex×65mm(50%)纯腈纶纺185tex(3.2英支)纱,织成涤/腈提花毛毯。这些织物起绒后绒面平整度、落毛率和耐毛牢度均优于环锭纱制成的起绒织物,色牢度达到环锭纱和转杯纱的产品水平,又因涡流纱较蓬松,所以产品手感柔软,保暖性好。此外,在涡流纺纱机上还可纺制包芯纱及各种花式纱线。如氨纶包芯纱纬弹靛蓝劳动布,用氨纶长丝为芯,外包棉纤维。使用扁平的涤纶长丝做芯纱,用243tex(2.4英支)的短纤维条包覆制成包芯纱,用以制成工业运输带,价格可比环锭纱或转杯纱的织物便宜。

(四)涡流纺生产品种举例

1.涡流纺生产包芯纱或花式纱 在涡流管中,引入一根与气流方向相反的芯纱(一般为长丝),然后再在涡流管的侧向喂入包覆纤维,利用涡流加捻。下面以包芯竹节纱的生产为例进行说明。

(1)工艺过程。如图7-5所示,纺纱管道1的末端通过连接管5连接着吸引管2,吸引管2又连接在负压源相连的风道3上。纺纱管道1的顶端设有导纱孔4,末端设有与导纱孔4同中心线的长丝供给孔6。

图7-5 涡流包芯纱工艺流程

在纺纱管道1中部,管中心线两侧分别开有短纤维导入孔7和进气孔8,导入孔7连接着短纤维供给管9的一端,供给管9的中段连接着与压缩空气供给管10及与其相连的气流纤维分离管11,供给管9的另一端对接着由前罗拉12和胶辊罗拉13组成的短纤维喂给装置14。

长丝15从筒子16引出后,经过供给罗拉17或张力调整装置18,从长丝供给孔6导入纺纱管道1内,然后从导纱孔4引出,由槽筒19卷绕在筒子20上。

另外,短纤维条21在喂给装置14的前罗拉12和纺纱管1的负压作用下,按照预定的纤维量、速度、时间,周期性地间隔地通过供给管9喂入纺纱管1。同时,送入的气流使气流纤维分离管11内的气流速度发生变化,将纤维束分离成单根纤维,在进入纺纱管道1后,由于管道1内负压产生的旋转气流的作用,与长丝卷绕在一起,形成包芯竹节纱22。

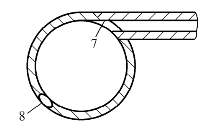

图7-6 纺纱管进气孔和纤维导入孔截面图

(2)成纱原理。图7-6所示为纺纱管道上的进气孔8和短纤维导入孔7的截面图。(https://www.xing528.com)

图7-7为竹节形成部分的放大图,长丝15依靠负压旋转气流的作用,以螺旋曲线轨迹按照箭头23方向前进并旋转。同时有一束被分离成单根的短纤维从导入孔7导至纺纱管道内,短纤维与长丝15相交而被缠绕在长丝上。短纤维被缠上的部分24也因旋转气流的作用,按箭头25的方向给缠在长丝15上的部分以一定的张力,使短纤维缠绕更紧,形成牢固、均匀的螺旋竹节纱。

图7-8所示为纺纱管道1的中间位置设置的凹环26,它的作用是防止未被长丝15捕捉住的短纤维脱离。在纺纱过程中,脱掉的短纤维27将沿着纺纱管道1的内壁旋转移动,集中到凹环处。

图7-7 竹节纱形成过程

图7-8 纺纱管中的凹环

凹环26的内径比纺纱管道1的内径大,所以在这里旋转气流的速度变小,通过流速的变化,掉落的短纤维27被分离。另外,由于旋转气流的作用,使长丝15沿着凹环运动,从而扩大了其螺旋运动的外径,将凹环处聚集的游离短纤维缠绕到长丝15上,这样喂入的短纤维几乎全部附聚到长丝15上,缠绕成竹节并起加固作用。

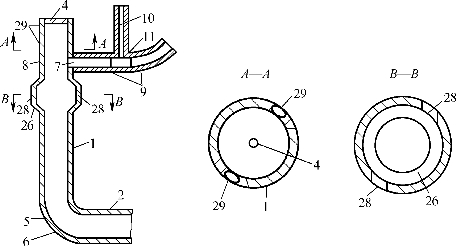

如图7-9所示,凹环26的最大直径处设置的进气孔28和在短纤维导入孔7与导纱孔4之间设置的辅助旋转气流导入孔29,这些孔都沿纺纱管1的切向通入。由于这种结构,使集中在凹环的短纤维迅速漂移,并使移动的长丝不与凹环的内壁接触,保持漂移状态,因此能够很容易地将浮游短纤维缠绕在长丝15上。另外,由于设置辅助进气孔29,使旋转气流的作用区域增长,这样就提高了长丝15高速前进中的旋转效果。

图7-9 凹环处进气孔和辅助旋转气孔位置

(3)原料。涡流纺包芯纱使用的长丝,可以是涤纶、锦纶、丙纶、腈纶等合纤长丝或醋酯纤维长丝。长丝的捻度以较少为宜,如使用无捻长丝可以得到很好的竹节效果。

图7-10 氨纶弹性包芯纱的纺制

1—氨纶丝 2—螺旋补风管 3—涡流管

4—压辊 5—棉条 6—壳体 7—槽筒

8—成纱筒子 9—负压吸风管

10—胶辊架轴

2.涡流纺氨纶弹性包芯纱的纺制 纬弹靛蓝劳动布所用纬纱为氨纶弹性包芯纱,其成纱结构是氨纶长丝为芯,外包棉纤维。这种结构的纱有一定的弹性,能满足织物对成纱弹性的要求。

(1)纺纱工艺流程。为满足纺纱要求,对普通涡流纺纱机的部分机构做了适当的改进,具体流程如图7-10所示。

(2)原料。芯纱是7.77tex氨纶丝,实测性能:线密度8.66tex,强度0.43cN/dtex,断裂伸长1330%,模量值0.27cN/dtex,永久变形4.8%,外包棉的配棉与普梳27.8tex纱相同,平均配棉等级是2.7级,平均长度为27.5mm。

(3)工艺条件。所用涡流纺纱机风压为1886~26660Pa,芯纱线密度为7.77tex氨纶,纺纱时氨纶牵伸倍数一般取2~4倍,以3~3.5倍为佳。棉条定量19g/5m,棉条牵伸倍数为86.8倍,引纱速度为113m/min,成纱特数是48.6tex。

(4)成纱质量应满足以下几点要求。

①纱线的弹性应满足设计织物弹性的要求(弹性15%~25%)。

②外包棉纤维应均匀地分布在芯纱长丝的周围,避免脱丝或露丝。

③纱线物理性能能满足织造及成品的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。