1.纤维的凝聚 在涡流管内,经分梳辊分梳的单纤维在涡流场中重新分布和凝聚,形成连续的纤维环,筒子纱纱尾从引纱孔吸入后随涡流回转,与纤维环搭接形成环状纱尾,纱尾环随涡流高速回转,从而对纱条加捻,同时纱条上的捻度不断地向纱尾末端传来。因此,纱条在绕涡流管中心回转的同时,还有绕自身轴线的自传。不断喂入的开松纤维高速进入涡流场,与纱尾相遇时,即被回转着的纱条所抓取,而凝聚到纱条上去。纱条不断输出,纤维不断凝聚,使纱尾形成由粗逐渐变细的纱条。纤维在向纱条上凝聚的过程中,受气流的作用而有一定的平行伸直作用。

在纺纱时,纤维到达纺纱位置后,被凝聚到纱尾上的机会是随机的,对于未能立即被纱条抓取的自由纤维,随着气流沿涡流管内壁运动时,容易产生卷曲或与相邻的自由纤维结团,纺入纱内就会形成纱条上短片段的粗节。此外,如刺辊开松不好,单纤维率低,或纤维进口的通道不畅,纤维运动受阻,或有搭桥纤维存在等,也会产生纤维的分布不匀。因此,纱条上有短片段的粗细不匀是涡流纱的特有现象。

2.涡流对须条的加捻 涡流在涡流管内的流动,不仅要能吸引纤维进入涡流场,还要能吸引生头纱连续纺纱。因此,涡流管中涡流的流动不仅是平面涡流场,而且是螺旋涡流,即具有立体型的涡流。

(1)纤维进入涡流管在到达涡流场的过程中,不仅要求呈单纤维状态,而且要求提高纤维的定向性与伸直度。最好纺纱头与管壁之间的通道截面采用渐缩型,使气流速度逐步增高,有利于纤维的加速与伸直。

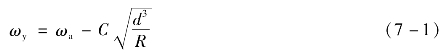

(2)单纤维进入涡流场并在涡流场中凝集,形成连续的纤维环。当生头纱被引纱孔吸入后,随涡流离心回转并与纤维环搭接而形成锥体形的环状纱尾。纱尾受涡流的作用,绕涡流管中心高速回转,由于纱条密度远大于空气密度,受离心力作用,纱条偏离中心向外侧运动。偏离中心的距离R值的大小与纱条的角速度有关:

式中:R——纱条偏离涡流管中心的距离,mm;

ωy——纱条的角速度,r/s;

ωa——涡流的角速度,r/s;

d——纱条有效直径,mm;

C——常数。

由式(7-1)可知:

①当R=0,即纱条处于涡流管中心位置,就无意义。随着R的增大,ωy也增大。

②当R不变,纱条直径改变,ωy也随之改变。纱条粗,ωy下降,加捻少;纱条细,ωy增大,纱条加捻多。这符合高线密度纱需要捻度少,低线密度纱需要捻度多的规律,这是涡流纺的一大特点。

③当纺纱线密度变化范围不大时,不需改变涡流管的工艺条件,捻度可以自行调节。

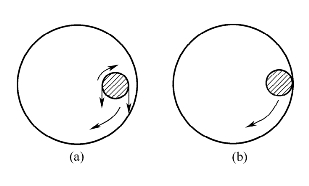

(3)纱条在涡流管内高速回转,因其纱尾不被握持,纱尾运动时可能不与管壁接触,也可能与管壁接触,这主要取决于纱条受力后的平衡位置和涡流场的状况。图7-2(a)为纱条不与管壁接触情况。纱条两侧气流的速度差使纱条除绕涡流管中心公转外,还绕自身轴线作同向自转。纱条公转一转,获一个捻回。纱条自转对捻度值的影响不大。图7-2(b)为纱条与管壁的接触情况,因管壁对纱条的摩擦阻力,纱条所加捻度会有所减少。但这时纱条与涡流管中心偏离的距离较纱条不与管壁接触时略大,这是对纱条增速有利的一面。因此,纱条在图7-2所述的两种情况下,要比较纱条所获捻度的多少,还难以下结论。

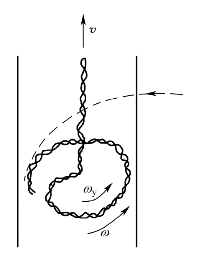

(4)图7-3为涡流管内纱尾的形态。图中v为引纱速度,ω为涡流角速度,ωy为纱条角速度。

(https://www.xing528.com)

(https://www.xing528.com)

图7-2 纱条在涡流管内的运动

图7-3 涡流管内纱尾形态

(5)加捻效率。涡流纺的成纱捻度取决于引纱速度和涡流回转速度。而涡流回转速度并不等于自由端纱尾的回转速度,因为加捻效率η不可能是100%,所以成纱实际捻度T为:

式中:η——加捻效率;

n1——涡流回转速度,r/min;

v2——纱尾的引纱速度,m/min。

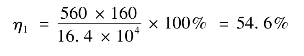

如分别纺36tex和83tex的纱,其输出速度均为160m/min,而前者每米捻度为560,后者每米捻度为410,并设涡流回转速度为16.4×104r/min,则加捻效率为:

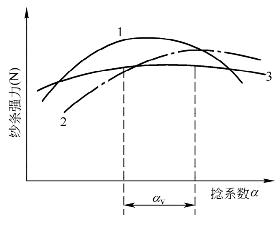

图7-4 捻系数与纱条强力

1—环锭纺 2—转杯纺 3—涡流纺

说明纱条线密度较小时,其加捻效率大于纱条线密度较大时的加捻效率。

此外,涡流管的材质及其内壁的粗糙度以及合适的进风口导向角均会影响加捻效率。

(6)成纱捻度与强力。根据实践发现,涡流纺的特点之一是涡流纱的捻度与强力的关系不像环锭纱和转杯纱那样存在比较明显的临界捻系数值。而与涡流纱最大强力相对应的捻系数αv是一个区间,曲线斜率很小,如图7-4所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。