为研究假捻低捻纱线的结构与性能,有研究者采用示踪纤维法、Matlab软件等方法对单纱中纤维的三维构型进行了系统研究,也有研究者采用多种实验方案将不同工艺条件下低捻纱性能与环锭纱进行比较研究。

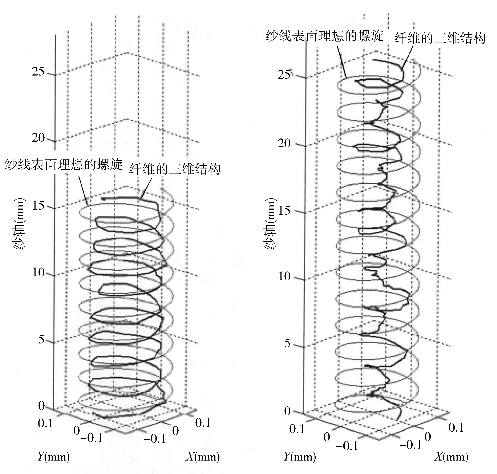

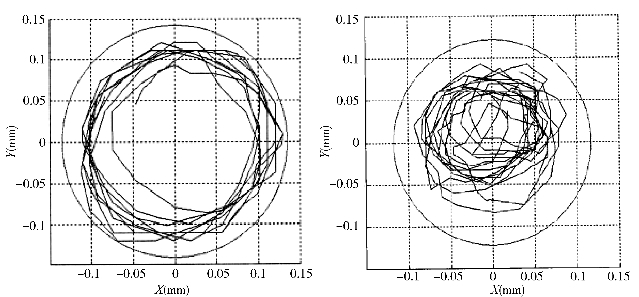

从图6-38和图6-39中可以看出,与环锭纱相比,假捻低捻纱中的纤维轨迹并不是同心螺旋线结构,且纱线内部结构更为紧密,其具有以下两个独特结构特点。

图6-38 纤维三维构型

1.非同轴异形螺旋线 低捻纱体中大部分纤维的轨迹并不是同轴螺旋线,而是一个变形的非同轴螺旋线,纤维轨迹大致呈圆锥形螺旋线,但是其轴常常与纱线轴线偏离。而在环锭纱中,纤维螺旋线的中心线,始终与纱线轴保持一致。

低捻纱中整条纤维轨迹类似是几段圆锥螺旋线的叠加,但是这些一段段的圆锥形螺旋线的中心轴是不断倾斜变化的。此外,落选半径也不断无规则地变化,这增加了纤维间的相互接触,很多类似小结状螺旋能够把相邻纤维抱合在一起。

图6-39 纤维轨迹在X—Y平面投影(https://www.xing528.com)

对于短纤纱,当其捻度较高时,纱线的断裂主要因为纤维的受力断裂。而当其捻度较低时,纤维的滑脱则成为纱线断裂的主要因素,即在低捻度时纱线的强力一般较低。但在低扭矩纱中,这种类似非同轴异形螺旋线构型的存在及其螺旋半径的不断变化增加了纤维间的接触,纤维间的抱合力及相互摩擦作用即增大,从而减小纱线拉伸过程中出现的纤维滑脱,能够提高纱线断裂强力。

2.螺旋线方向局部反转 对低捻纱线中纤维的三维构型研究发现,虽然大多数纤维的片段是沿着与纱线本身的捻度方向(Z捻)相同的螺旋方向,但也有许多纤维段呈反向螺旋(S捻向)。这一结构特点使其与传统环锭纱相比,低捻纱残余扭矩显著降低。

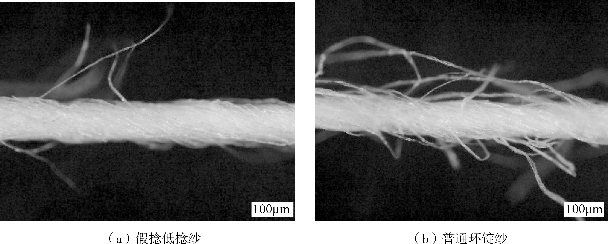

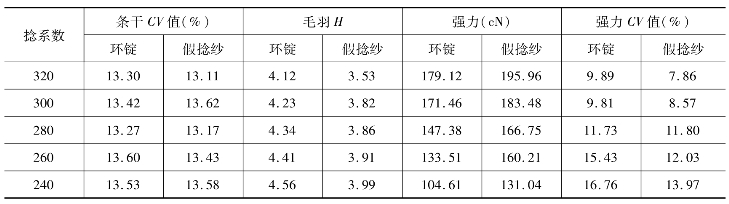

如图6-40所示,假捻低捻纱结构更为紧密,表面长毛羽大量减少,成纱表面优于普通环锭纺纱线,且所纺的假捻纱与环锭纱中的纤维沿纱线轴向的夹角也有所不同。表6-18中数据表明:假捻纺纱线的强伸性、毛羽和条干等性能均优于普通环锭纺纱线,在较低捻系数情况下,强力提升对毛羽改善作用尤其显著。

图6-40 纱线表面形态

表6-18 不同捻系数下14.6 tex假捻低捻纱性能指标

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。