赛络菲尔纺(Sirofil)是在赛络纺纱基础上发展起来的,一根化纤长丝不经过牵伸从前罗拉喂入,在前罗拉输出一定长度后与须条并合,两种组分直接加捻,一步成纱,如图6-20所示。与传统纺纱工艺相比省去了并捻工序,且由于长丝的支撑作用和特殊的纱线结构,可大幅度降低羊毛细度要求,可用中低支羊毛加工细特轻薄产品,原料成本可降低50%以上。该类产品风格独特,面料的弹性、抗皱性、悬垂性、透气性、抗起球性、尺寸稳定性等均优于传统纯毛产品。

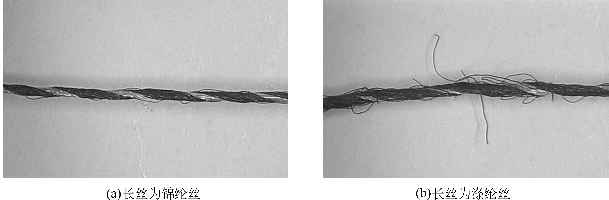

传统的环锭纺纱是由一根短纤维须条加捻成纱的,如图6-21(a)所示,赛络纺纱采用两根短纤维须条加捻成纱,两须条的性质完全一样,即质量、模量和转动惯量均相同,如图6-21(b)所示。赛络菲尔纺纱是由一根短纤维须条和一根长丝加捻成纱的,且须条和长丝的质量、模量和转动惯量完全不同,如图6-21(c)所示。在赛络菲尔加捻过程中存在着须条和长丝运动的不稳定,最终形成的赛络菲尔纱也存在结构的不稳定现象。由于后道加工中的各种摩擦作用,长丝和短纤维须条容易分离,进而短纤维从纱体中分离,称为“剥毛”现象(图6-22)。这将影响到织造效率和织物的外观。因此,需要对须条或长丝的张力和扭矩进行补偿,以改善“剥毛”现象。

图6-20 赛络菲尔纺纱

图6-21 加捻区比较

图6-22 赛络菲尔纺纱的“剥毛”现象

1.赛络菲尔纺纱结构稳定性机理分析 赛络菲尔纺纱的结构类似股线结构,即长丝和短纤维交替包缠。单纱包缠机制是指沿赛络菲尔纱长度方向,长丝与短纤维包缠不均匀,而是在局部出现短纤维紧密包缠长丝,随后又稀疏包缠长丝的现象,即长丝与短纤维包缠不均匀。短纤维外包紧密的地方,短纤维多,短纤维受摩擦易起毛起球,而包缠稀疏的地方,抱合力小,两组分易分离,从而造成赛络菲尔纺纱体的结构不稳定。通过大量的实验观察表明,赛络菲尔纱存在单纱包缠长丝现象为30~40处/m,每一包缠区可以包含一圈至几十圈的外包缠纤维,与包芯纱相似,纱体结构的解体现象多产生于短纤维包缠纱段上。

采用30旦的涤纶和锦纶长丝分别与21tex(48公支)的毛纱分别纺制25tex(40公支)的赛络菲尔纺纱。从图6-23中可以看出,长丝为锦纶丝较为涤纶丝的赛络菲尔纺纱成形均匀。这是因为长丝在一定的预加张力下,扭矩几乎与预加张力成正比,扭矩有可能大于无预加张力的短纤维须条,即长丝产生加捻滞后,而短纤维纱扭转角大,即加捻程度大,短纤维回转较多,产生局部短纤维纱包缠长丝的现象,即断续包芯现象。简言之,当长丝在纱线表面形成一个捻回时,短纤维须条已形成若干个捻回,两者在赛络菲尔纱表面包缠不均匀,存在单纱局部包缠长丝的现象。由于涤纶长丝的模量比锦纶长丝大,在涤纶长丝与毛纱复合时,涤纶长丝和毛粗纱的扭矩差异大,由于涤纶长丝和毛粗纱的加捻程度不一致,在两组分复合成形时不稳定,形成结构不稳定的赛络菲尔纱。而锦纶长丝的模量和毛粗纱较为接近,从而形成结构较为稳定的赛络菲尔纱。

图6-23 不同长丝的赛络菲尔纱外观图

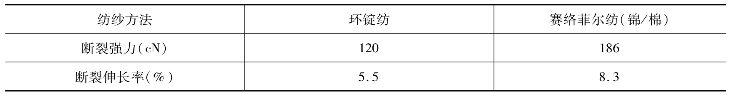

2.赛络菲尔纺和传统环锭纺的成纱性能比较 赛络菲尔纺中,由于长丝的引入,赛络菲尔纱的强伸性能明显提高,见表6-9。纱线的毛羽也大为下降,如图6-24所示,这表明赛络菲尔纱的长丝组分对纱线毛羽的包覆效果非常好,因而赛络菲尔纱的外观光洁。

表6-9 不同纺纱方法下的强伸性能

图6-24 不同纺纱方法下的毛羽分布

3.须条和长丝间距对赛络菲尔纺纱性能的影响 图6-25为长丝和须条的不同间距下,赛络菲尔纺纱的条干均匀度曲线。随着间距的增加,赛络菲尔纺纱的条干CV值呈增加趋势;间距越小,条干均匀度越好。这是因为间距增大,成纱三角区中两纱段之间的夹角变大,纱线所受张力变大,须条中的纤维发生滑脱的概率变大,单纱易产生意外牵伸,细节增多,导致纱线条干不匀增大。

图6-25 不同间距下赛络菲尔纱条干均匀度图

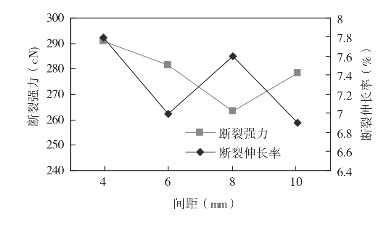

赛络菲尔纱的强伸性能和间距之间的关系如图6-26所示。随着间距的增加,赛络菲尔纱的强度具有先减小后增大的趋势,而断裂伸长率则在一定范围内波动。

图6-26 不同间距下赛络菲尔纱强伸性能图

赛络菲尔纱的间距和毛羽的关系如图6-27所示。随着间距的增加,赛络菲尔纱线的毛羽显著减少,这是由于间距变大,成纱三角区夹角变大,成纱螺旋角变大,长丝捕捉短纤维毛羽的机会增加。

图6-27 不同间距下赛络菲尔纱的毛羽分布图(https://www.xing528.com)

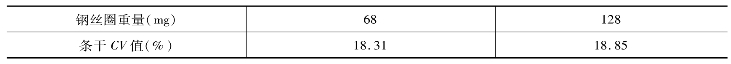

4.纺纱张力对赛络菲尔纺纱性能的影响 通过变化钢丝圈重量,来改变纺纱张力,赛络菲尔纱中须条受力较同样粗细的环锭纱受力要大,如再增加纺纱张力,可能负面影响了粗纱中短纤维的牵伸,所以导致纱线的条干均匀度恶化,见表6-10。

表6-10 不同重量钢丝圈下的条干CV值

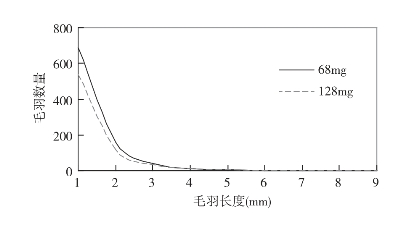

图6-28显示了不同钢丝圈重量下毛羽的数量分布。随着钢丝圈重量的增加,纱线的毛羽减少,这是由于纺纱张力的增大,长丝和须条的复合成形点相对稳定,两组分复合较均匀所致。

图6-28 不同钢丝圈下的毛羽分布

5.不同的长丝原料对赛络菲尔纺纱性能的影响 长丝采用锦纶比采用涤纶的赛络菲尔纱的条干均匀度要好。这与涤纶和锦纶的刚性有关。锦纶的刚性较涤纶接近于粗纱,因此,锦/棉赛络菲尔纱较涤/棉赛络菲尔纱复合均匀,成纱条干好。另外,锦纶由于模量较低,伸长较大,纤维柔软,因此,成纱三角区较大,粗纱须条较长,棉纤维传递的捻度较多,纤维转移比较充分,因而锦/棉的条干均匀度比涤/棉赛络菲尔纱好。

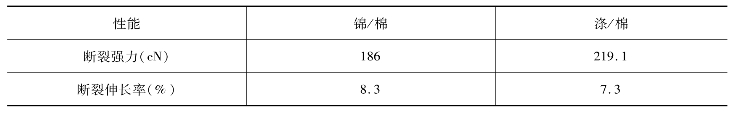

表6-11显示了锦/棉和涤/棉赛络菲尔纱的强伸性能。基本特性和长丝纤维的强伸特性一致。这说明赛络菲尔纱中长丝组分承担了主要的强伸性能。由于锦纶强力较小,伸长较大,所以锦/棉赛络菲尔纱也体现这样的特点。相反,涤/棉赛络菲尔纱中涤纶强力较大,伸长较小,所以涤/棉赛络菲尔纱体现了高强低伸的特点。

表6-11 不同长丝原料纺赛络菲尔纱的强伸性能

表6-11给出了两种不同长丝的赛络菲尔纱的毛羽分布。锦/棉赛络菲尔纱的长度为1mm和2mm的毛羽数量比涤/棉赛络菲尔纱少,而长度大于3mm的毛羽数量比涤/棉赛络菲尔纱大。即锦纶包覆短毛羽的效果比涤纶好,而涤纶包覆长毛羽的效果比锦纶好。锦/棉赛络菲尔纱中锦纶纤维伸长大,模量小,所以成纱三角区两组分的夹角较小,纱段较长,锦纶长丝对棉粗纱的包缠比较均匀,因而短毛羽较少。另一方面,涤/棉赛络菲尔纱成纱三角区两组分间夹角较大,复合纱中长丝包缠的螺距较小,捕捉长丝的机会较大,所以涤/棉赛络菲尔纱的长毛羽较少。

6.赛络菲尔纱的张力补偿装置 赛络菲尔纱属于包缠纱,纱线中由于有长丝的包覆,强力和伸长大为改善。由于长丝和短纤维纱的扭转刚度不一样,复合时复合成形点不稳定,导致复合不均匀,纱线长度方向存在松紧断续纱线部分,在后道加工及服用过程中,两组分易分离,纱体结构不稳定。为了提高赛络菲尔纱的耐磨性能和纱体结构的稳定性,采用张力补偿装置,以改善赛络菲尔纱的性能。

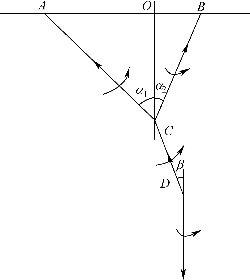

该装置示意图如图6-29所示,通过作用成形三角区复合成形点下方纱段的张力补偿装置使棉须条上捻度增加,同时增加纤维在纱体中的内外转移,使纱线强力增大,毛羽减少,从而提高纱线的性能。

图中AC为短纤维须条,BC为长丝,C为复合成形点,D为张力补偿装置作用点。

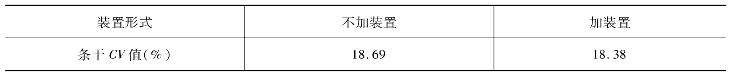

表6-12给出了改进前后赛络菲尔纱的条干CV值。加补偿装置后赛络菲尔纱的条干均匀度改善了近1.7%。这说明加补偿装置后,成纱V形区内棉须条的牵伸程度变大,纤维的内外转移比较充分,因此,纱线的条干比较好。表6-13给出了改进前后赛络菲尔纱的强伸性能。经过张力补偿后,纱线的断裂强力和断裂伸长率明显提高,分别改善10.9%和6.2%。

图6-29 成纱三角区加张力补偿装置图

表6-12 改进前后的条干CV值

表6-13 改进前后的强伸性能

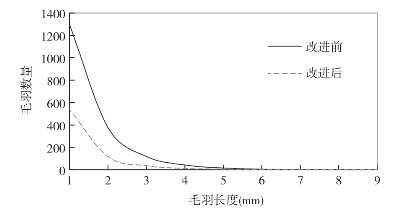

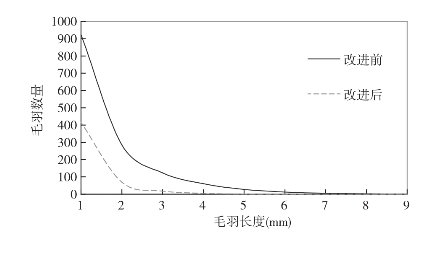

图6-30为改进前后的毛羽分布。加补偿装置后的赛络菲尔纱1mm、2mm、3mm短毛羽数量分别减少58%、78%和88%;4mm、5mm和6mm长毛羽分别减少91%、94.5%和96.8%。可见改进后的赛络菲尔纱能够有效地减少毛羽数量。

图6-30 改进前后的毛羽分布

由此可见,赛络菲尔纱加装张力补偿装置对改善赛络菲尔纱线的毛羽、强伸性能以及条干均匀度这三项指标的效果非常明显,能够很好地改进纱线的性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。