自捻纺纱的加捻方式使得纺出自捻纱的自捻捻度的精确控制较环锭纺纱复杂,从而也给自捻捻度不匀率的控制带来困难。然而,自捻捻度及其不匀又是影响自捻纺成品质量的重要因素。因此,必须合理地设计自捻机构并选择、控制加捻工艺参数,以及提高搓捻辊钳口对纱条的加捻效率。

从机构上来看,行星轮系的平衡与结构,以及支承搓捻辊轴承的类型,都将影响搓捻辊加捻钳口的运动。因此,轮系要按理论要求平衡,使振动降至最小,搓捻辊支承采用旋转精度高,且几乎不存在磨损的空气静压轴承,保证搓捻辊持续运转平稳,在机械方面为搓捻辊加捻钳口的长期稳定打下基础,同时也为降低自捻捻度不匀率创造良好的条件。例如,国内搓捻辊支承采用滑动轴承及轮系未按理论要求平衡的自捻纺纱机,纺纱速度在160m/min左右时,其纺出自捻纱的捻不匀一般在10%以上。它与原料的性质有关,65mm长度的涤/黏中长纤维自捻纱的捻不匀,比80mm长度的腈纶膨体自捻纱的捻不匀更高一些,后者捻不匀一般在7%~10%。当采用空气静压轴承和轮系按理论要求平衡后,在纺纱速度为260m/min时,纺腈纶膨体自捻纱的捻不匀可降为4%~8%。国外自捻纺纱机都采用空气静压轴承,纺羊毛自捻纱的捻不匀(均方差系数)为4%~8%,腈纶膨体自捻纱捻不匀(均方差系数)为7%~9%。

影响自捻纱的自捻捻度及其不匀的工艺参数主要有以下几项。

1.搓捻辊往复动程和自捻纱周期长度 要使纺出自捻纱上半周期捻回数足够,且无捻区也短,在保证加捻机构动力学性能的前提下,这两个设计参数应匹配选取。纺中长化纤时,由于纤维长度较短,采用搓捻辊动程72mm与周期长度200mm匹配;纺羊毛等较长纤维时,采用搓捻辊动程76mm与周期长度220mm匹配。后一种匹配纺出自捻纱单位长度内的捻回数略低,无捻区较长,但对提高纺纱速度有利。

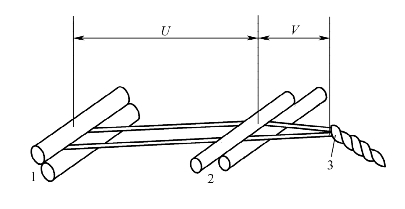

2.搓捻辊钳口与前罗拉钳口的距离U、与导纱钩的距离V(图5-7) 由图5-7可见,U的增大会使该纱段上捻度减少,将导致进入搓捻辊钳口的纱条紧密度差,影响搓捻辊的加捻效率,使输出纱条上捻度减小,且也会引起U区纱段断头。因此,在选定搓捻辊直径与罗拉胶辊直径后,在不妨碍操作的前提下偏小选取U值,一般为45~55mm。V越小,纺出纱条上捻度越多,但设计时需考虑导纱钩的正确安装和便于操作,V值一般选取18mm左右。

图5-7 加捻区捻度的变化

1—前罗拉 2—搓捻辊 3—汇合导纱钩

3.纺纱速度与搓捻辊加压 自捻纺纱机搓捻辊往复速度与回转速度的比值,不随纺纱速度的变化而变化。因此,不同纺纱速度下加给自捻纱的理论捻度值不变。但由于随着纺纱速度的提高,前罗拉输出纱条更松散,搓捻辊钳口的抖动频率及幅度也相应增加。这样,搓捻辊对纱条的加捻效率将随之下降,致使纺出自捻纱的实际捻度,随着纺纱速度的增加而减小。

相关实践表明,若其他条件不变,在纺中特纱时,纺纱速度每增加10m/min,自捻捻度要下降0.3捻/10cm左右。因此,如果其他条件不予改善,自捻纺纱机速度由160m/min增至260m/min,自捻捻度将下降约3捻/10cm。(https://www.xing528.com)

搓捻辊加压通常用来调节自捻纺纱的自捻捻度,但它对自捻捻度的影响较为复杂。加压不足,会增加纱条在搓捻辊间的滑溜,加捻效率低。图5-8表示了三种纺纱速度下搓捻辊加压与自捻捻度的关系,具体分析如下。

(1)只有在搓捻辊加压基数较小的情况下,增加搓捻辊压力才可能明显地增加自捻捻度。当加压值达到每根单纱条100cN左右时,再增加压力对自捻捻度影响不大。这是由于每根单纱条的加压量在100cN以下时,压力主要由纱条承受,加压超过这个数值以后,上、下搓捻辊直接接触,增加的压力就由搓捻辊橡胶承受,因此,不再增加加捻效果。由此可见,每根单纱条上搓捻辊的有效加压值应在100cN以下。

图5-8 搓捻辊加压与自捻捻度的关系

(2)在纺纱速度比较低时,增加搓捻辊压力,增加捻度较多,纺纱速度越高,捻度随搓捻辊压力增加而增加的数值越来越小,这说明,要想采用增加搓捻辊压力,来补偿高速带来的捻度损失,其效果甚微。

(3)使自捻捻度达到近似最大值的每根单纱条搓捻辊加压值,随纺纱速度的增加而降低。因此,搓捻辊的有效加压值应随纺纱速度的不同而不同。

(4)在实验过程中还发现,导致搓捻辊不正常发热的搓捻辊加压极限值,也随纺纱速度的增加而降低。搓捻辊材料采用肖氏硬度63°的聚氨酯橡胶,纺纱速度为120m/min时,12根单纱条的搓捻辊加压值达1500cN时也能正常纺纱。但纺纱速度为180m/min时,加压极限值降至1400cN。而纺纱速度达240m/min时,搓捻辊加压量只能在1200cN以下。这也说明,随着纺纱速度的提高,搓捻辊加压量要相应地偏低控制。

综上所述,搓捻辊加压值应视纺纱原料、搓捻辊橡胶性能以及纺纱速度等情况选取。纺纱速度在150m/min左右的自捻纺纱机,其搓捻辊加压值可以控制在每根单纱条80~100cN。而高速自捻纺纱机的搓捻辊加压值应为每根单纱条不超过80cN,若再增加加压值,非但无助于捻度增加或弥补高速后自捻捻度的损失,反而导致搓捻辊的发热变形和非正常磨损,以及增加搓捻辊传动部件的负荷和引起振动等,从而加剧搓捻辊钳口的抖动,降低加捻效率,甚至难以正常纺纱。所以自捻纺纱机(尤其是高速自捻纺纱机)应该在轻加压的前提下,充分利用所加压力于各根纱条的加捻,从而获得最好的加捻效果。理论和实践都证明,采用搓捻辊两端加压的方式将是合理而有效的加捻工艺。

另外,原料性能和相位差大小也会影响自捻纱捻度大小。原料抗扭刚度大,加捻效率低。纤维粗,抗扭刚度大,一方面捻度不易加入,同时退捻力矩大,自捻捻度少。相位差逐渐增大时,自捻捻度逐渐下降。为了使自捻纱获得一定的强力,适当的相位差是需要的,但相位差不是越大越好,而是一个获得最大强力的临界值。纺纱张力以及温湿度条件对自捻纱捻度也有一定影响,生产过程中应根据实际情况加以控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。