(一)自由端摩擦纺纱的加捻过程

1.纤维条的运动特征和纱体结构的形成 自由端摩擦纺纱具有与转杯纺纱相类似的喂入机构和开松机构,它采用回转的摩擦部件(一般是用两个作同向回转的表面多孔的尘笼)将经由分梳辊开松及气流输送的单纤维吸附凝聚成纤维条并加捻成纱。

被凝聚的纤维条在两个尘笼之间的楔形凝棉槽内作复合运动,即在同一时间内既作沿尘笼轴向输出的直线运动,又作切向的回转运动,其结果是使纱条形成由里到外具有一定捻度分布的分层结构。

在楔形凝棉槽内,一方面由于纤维的不断添入,使纤维条的直径不断增大;另一方面被凝聚和加捻而形成的纱尾又作轴向输出运动,使纱尾各处截面具有不同的直径,越接近凝棉槽出口处的纱体,其直径越大,因为后来输入的纤维逐渐地被添加并捻入到原先喂入并已凝聚的纤维条上去,所以整个凝棉槽中的纱尾成为近似于圆锥体外形(未加捻时)和抛物体外形(加捻后)的纱体。

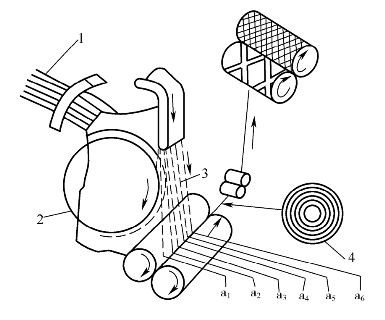

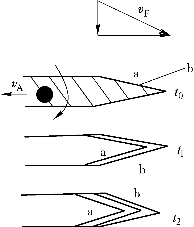

当纤维条从尘笼间楔形槽的一端向另一端输出时,由于输入纤维逐渐地被添加和捻入到纤维条,形成了从纱芯到外层的分层结构。如图4-8所示,如按喂入分梳辊的条子的排列顺序来看,条子a1中被开松的纤维落在尘笼的左后方,即凝棉槽的起始点,当它作轴向输出时,形成最内层的纱芯,而条子a2、a3、a4、a5中的纤维则依次逐层凝聚和包覆在纱芯外层,条子a6的纤维是最后添入凝棉槽终点的,形成纱体的最外层。这种从里到外,逐层包覆的分层结构是一种理想的、可以控制各个“组分”的多样化的包芯纱结构,这种特有的成纱结构有利于开发各种不同用途以及不同结构特点的纱线。例如,可将高性能的纤维放置在条子a1、a2位置,让它处于纱的内部,而将手感较好的纤维放置在条子a5、a6位置,使其处于纱的外层和表面。也可将低级原料处于纱的内部,而将服用性能好的原料包覆在纱的外层。

图4-8 纱体分层结构的形成过程

1—喂入须条 2—分梳辊 3—单纤维 4—纱的分层结构

2.加捻过程和纱线的捻度结构

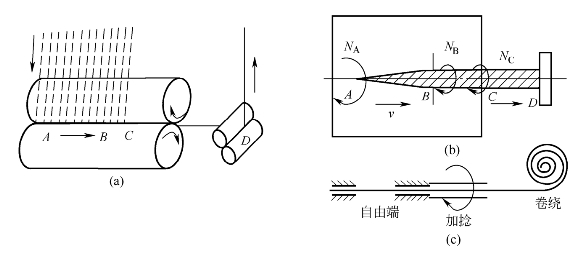

(1)纱条在尘笼表面轴向捻度分布特点。如图4-9所示,由分梳辊开松并输送的单纤维落在两个尘笼间的楔形槽(AB区)中,先落入的纤维一经凝聚(靠尘笼内的负压产生对纤维的吸附能力),就被尘笼表面摩擦力带动回转而形成初步的纱体,后落入的纤维则包覆并捻入这个正在输出的纱体上。AB区既是凝聚区,又是“预加捻区”,它使纱体的里外层获得不同的捻度,实际上是纱尾在AB区内形成了纱体径向捻度分布的基础,也可以说是成纱里外层都在AB区获得了不同的“基础捻度”。纱体再通过BC区(其长度约占尘笼总长度的1/3),沿着尘笼的轴向,被引纱罗拉握持并送向卷绕机构卷成筒子纱。

图4-9 加捻区域与加捻过程

BC区为捻度的增强区,纱的外层捻度在此区形成,即最外层的纤维由B点开始捻入纱体,到C点基本上全部包覆在纱体中。里层的纤维也逐步增强了捻度。

CD区对纱体里外层捻度起到整理和匀整作用,因为总的来说,在凝聚区直至尘笼的输出点C为止,纱体上沿长度方向获得的捻度也是不太均匀的,经过CD区可以使由于喂入纤维不匀造成的捻度不匀得到改善。

(2)纱条里外层捻度分布特点。摩擦纺成纱在形成分层结构的同时,还导致了成纱里外层捻度的不同,即径向的捻度差异。这种差异的形成过程较为复杂,包括两个阶段分两步进行:纱尾(自由端)的预加捻过程和纱体的加捻过程。根据测定,纱条芯层的捻度约为表层捻度的1.5~2.5倍,如以平均值计,则纱芯层捻度近似于表层捻度的2倍。设纱条为圆形且其密度相等,则纱条的平均捻度可近似地以分割内外层纤维数量相等的这一层纤维的捻度来表示。通过计算可得:纱条的平均捻度约为外层捻度的1.3倍,说明外层纱条的捻度只有平均捻度的0.8倍左右。

在实际成纱过程中,加捻是在半握持、半自由状态的凝集槽内进行的,纱尾各截面处的直径、抗扭刚度、尘笼对纱体的吸附力、空气阻力以及纱体回转时受添加纤维的牵连作用等因素将会使纱条在加捻过程中产生不同程度的滑溜,从而影响加捻效率。生产环境的温湿度变化也会引起尘笼表面摩擦性能发生改变,同样影响加捻效率。在滑溜率较大的情况下,加捻效率η一般在10%~20%。因此,在设计成纱外层捻度时,可用下式计算实际捻度:

![]()

式中:T——实际捻度,捻/10cm;

D——摩擦辊(尘笼)直径,m;

n——摩擦辊(尘笼)转速,r/m;

d——成纱直径,m;

v——引纱速度,m/min;

η——加捻效率。

3.不同纤维形态的形成过程 纤维形态也是纱线结构的重要因素。摩擦纺成纱中纤维的形态较为紊乱,属于对折、卷缠、弯钩等不规则形态的纤维在纱中占70%~80%,属于螺旋线形态而头尾端没有各种缺陷的纤维还不到10%,这种成纱结构使纱线强力显著地降低。

造成纤维形态不规则的原因,主要是被开松的单纤维在凝聚到纱尾上的过程中,由于纤维头尾两端变速的不同时性及先到达凝聚面那端速度变化大,速度突然降低,运动方向也有较大变化,使纤维由于较大的惯性而有过冲现象,在纤维中间形成曲折。同时,由于纤维头尾两端进入纱体的不同时性,使纤维头端发生了较为集中的打圈。这样,一根完全伸直的纤维,在凝聚过程中变成了一头打圈,中间曲折的弯曲纤维,其伸直度和平行度受到了较大的破坏。下面就输棉管道与尘笼轴线的倾角不垂直时,各种纤维形态的产生过程加以分析。

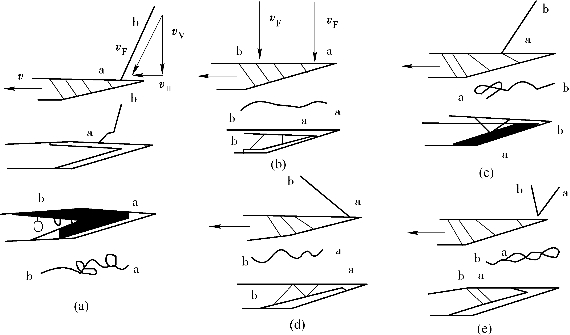

(1)顺向纺纱。图4-10为顺向纺纱纤维凝聚状态。顺向纺纱是指纤维的喂入方向与成纱的输送方向一致。

图4-10 纱线中纤维形态的形成过程

第一种情况,当喂入纤维的一端碰到纱尾时,由于接触状态具有随机性,没有立即被捻入纱尾,而作短暂的停顿。假设纤维的喂给线速度为vF,其倾斜方向可理解为纤维垂直下落方向与尘笼内气流方向的合成方向,在Master spinner型摩擦纺纱机上纤维输入方向是倾斜的,其水平方向的分速度为vH,纱线输出线速度为v。在所有情况下,纤维进入凝聚区时在成纱输出方向上的分速度vH都要比成纱输出速度v高许多倍,造成纤维沿纱线输出方向的“超喂”现象,使纤维被突然减速而折皱、屈曲[图4-10(a)]。纤维以这种不规则形态捻入纱尾,其结果是形成卷缠、打圈纤维。

第二种情况,当喂入纤维一端碰到纱尾时,立即被捻入纱尾,其结果将按照当时纤维的伸直程度、喂入方向及其与纱尾的倾斜角度不同而出现下列几种现象。

①喂入伸直的纤维落入凝棉槽时平行于纱尾,即纤维的头端和尾端基本上同时接触纱尾,其结果形成较规则的圆锥形或圆柱形螺旋线纤维[图4-10(b)],其方向性较好。

②喂入伸直的纤维,与纱尾接触时的位置是顺着纱线的输出方向[图4-10(c)],其结果是纤维头端a沿锥形纱尾包卷成螺旋状,而尾端b则由于追赶头端而又未能超越头端的位置(沿输出方向)而被甩在纱尾之外,容易与外层新喂入的纤维纠缠在一起而形成后端卷缠的形态,纤维的伸直度在捻入过程中受到破坏。

③喂入伸直纤维,但其与纱尾接触时的位置是逆着纱线输出的方向[图4-10(d)],其结果由于尾端b很容易超越头端的位置而与头端a同样被包卷在纱尾上,形成螺旋线形态,纤维的伸直度未被破坏。

④喂入不伸直的对折形纤维,这种纤维是在落下过程中与另一根纤维碰撞而造成的,其中部被捻入纱尾,结果由于纤维的两端被同步拖动和回转,两端之间相对运动的幅度很小,最终形成一端封闭的打圈、卷缠形态的纤维[图4-10(e)]。纤维的伸直度在捻入过程中基本上维持原先的情况。

(2)逆向纺纱。图4-11、图4-12为逆向纺纱时纤维凝聚状态。逆向纺纱是指纤维喂入方向与成纱输出方向相反,逆向纺纱纤维凝聚状态分两种情况:纤维进入凝聚区位置的方向与输送气流方向一致及纤维进入凝聚区位置的方向与输送气流方向相反。

图4-11 逆向纺纱时纤维的凝聚过程(一)

图4-12 逆向纺纱时纤维的凝聚过程(二)

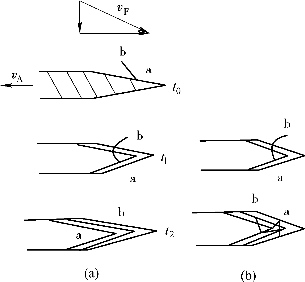

第一种情况:纤维进入凝聚区位置的方向与输送的气流方向是一致的,如图4-11所示。在t0时纤维的头端a刚与纱尾相接触,在t1时头端a凝聚到纱尾内,尾端b仍在纱外。到t2时整根纤维凝聚加捻成纱。假如纤维凝聚的角度较小,并且作用在纤维水平方向的速度很大时,则纤维尾端b向纱尾方向倒下完成凝聚加捻,整根纤维头端在前,尾端在后,如图4-11(a)所示。假如水平速度较小时,纤维头端a与纱尾相接触后,纤维尾端b快速倒伏在纱尾上,成纱中纤维尾端在前,头端在后部,如图4-11(b)所示。

第二种情况,纤维进入凝聚区位置的方向和输送气流的方向是相反的,如图4-12所示。(https://www.xing528.com)

纤维由时间t0开始到时间t2凝聚加捻过程中,纤维尾端b始终在气流的水平速度作用下向后运动,纤维头端a则以输出速度向前运动,这样纤维的头尾两端不仅运动方向相反,且尾部速度较大,从而使纤维间产生很大的拉伸作用。这种凝聚方式无任何附加纤维运动,纤维的加捻成纱状态比较理想,所以成纱中纤维长度长,利用率高,捻回也较多。

顺向纺纱和逆向纺纱相比,纤维的平均长度稍短,螺旋状的单纤维数量少,弯钩和不规则螺旋状单纤维的数量多。逆向纺纱凝聚过程与引纱方向相反,给纤维和纱尾的接触造成不利条件,因而纺纱稳定性不如顺向纺纱。

(二)非自由端摩擦纺纱的加捻过程

这主要是指DREF3型摩擦纺纱机的纺纱原理。如果在DREF3型摩擦纺纱机上只有从第一牵伸装置喂入连续的纤维条,这个纤维条一端被前罗拉钳口握持,另一端被引纱罗拉握持,而在中间受到高速回转的加捻器即尘笼的摩擦加捻作用。此种加捻方式属于假捻,即在喂入端(前罗拉至尘笼间)的纤维条上获得的捻回与输出端(尘笼至引纱罗拉间)的纤维条上获得的捻回方向相反,在离开引纱罗拉后,纱条上正反方向的捻回由于受到相反方向的扭矩的作用,将在某一时间阶段内完全抵消,纱条最终不存在任何捻回。但是如果采取某种措施,使被加捻纱条中的纤维状态发生变化,可以保持假捻效应。在DREF3型摩擦纺纱机上就是利用第二牵伸装置喂入单纤维作为包覆纤维的办法来保持假捻,当单纤维落在纱芯纤维条之上,随着尘笼对芯纤维条进行加捻和引纱罗拉对芯纤维条沿轴向牵引,包覆纤维即以螺旋形包覆在纱芯外面起到固定芯纱中捻度的作用。从而使DREF3型摩擦纺机成纱的主体部分芯纱纤维束具有一定的捻度,因此保持了纱线的强力。但因纱线部分捻回仍被相互抵消,包覆纤维固定捻度的作用也只能达到某一程度,相对来说,捻度较少,因而生产细特纱有一定的局限性。

1.捻度分布与加捻过程的分析 有芯摩擦纺纱是在芯纱上外包短纤维而成纱。在正常纺纱条件下,可用摄影法对加捻过程中的纱线捻度进行测试。

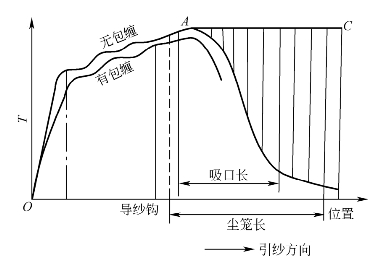

(1)芯纱捻度分布。芯纱用29tex黑白纱各1根,用单尘笼摩擦纺纱机纺纱,尘笼真空度为4900Pa,有外包纤维喂入和无外包纤维喂入时的纱芯捻度分布曲线如图4-13所示。

从图4-13中可以看出:

①最大捻度区段偏近尘笼左端(纱线入口)。

②经过最大捻度区后,芯纱逐渐解捻。对于无包缠纱线来说,在尘笼右端(纱线出口)捻度几乎解尽;对于有外包纤维的纱芯来说,捻度过A点后有所减少,但剩余捻度被外包纤维固定下来。

③有外包纤维喂入的捻度分布与无外包纤维喂入的捻度分布规律在A点之前基本一致,但前者曲线低于后者。这是因为有外包纤维时纱线直径粗,尘笼每转一转时给纱线加的捻回少。

(2)加捻过程。分析捻度分布曲线可见,加捻过程是芯纱加捻(假捻),随后芯纱解捻时外包自由端纤维凝聚在芯纱表面,随芯纱解捻而加上真捻,即加捻(假捻)→解捻过程。图4-13中OA段是芯纱的加捻(假捻)阶段,A点以后是芯纱的解捻过程,同时也是外包自由端纤维的加捻过程。在图4-13中由A点引一平行于横轴的直线AC,阴影部分为芯纱的解捻过程,同时也是自由端纤维加捻的过程。

外包纤维是一面凝聚,一面加捻,先凝聚的纤维捻度大,后凝聚的纤维捻度小。这种加捻方法导致内层纤维的捻回多,外层纤维的捻回少,又导致芯纱上包缠的纤维有方向性,即类似鳞片状的表面结构,导致包缠纤维逆鳞片(逆纺纱)方向易剥落,包覆牢度差,顺鳞片(顺纺纱)方向则包缠牢固,不易剥落。

摩擦纺包芯纱的加捻效率为25%~30%。

2.影响加捻效率的因素

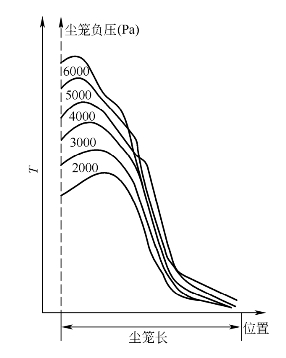

(1)尘笼负压。尘笼负压与纱线捻度T的关系如图4-14所示。

图4-13 纱芯捻度分布曲线

图4-14 尘笼负压与纱线捻度的关系

从图4-14中可以看出,当尘笼的抽气负压绝对值越大时(即真空度大),则在尘笼加捻区各处的捻度都增大。一般负压的绝对值应掌握在4900Pa以上,但也不能过高,否则噪声和能耗增加。因为负压越大,纱条与尘笼之间接触越紧密,摩擦力矩越大,所以加捻效率越高。

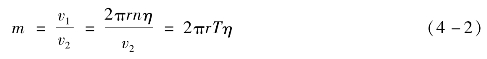

(2)摩擦比。摩擦比m一般是指摩擦元件(尘笼或摩擦辊)表面速度v1与引纱速度v2的比值。

式中:v1——尘笼表面线速度;

v2——引纱速度;

r——纱线半径;

n——纱线转速;

η——加捻效率;

T——纱线捻度;

m——摩擦比。

从式(4-2)可导出:

式(4-3)说明,纱线的捻度与摩擦比成正比,即摩擦比越大,纱线捻度越大。

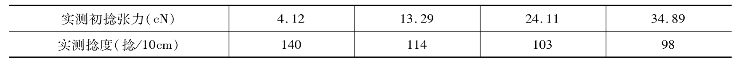

(3)芯纱初捻张力。用改变张力片重量来改变初捻张力。通过测试,初捻张力与纱线捻度的关系见表4-4。

表4-4 初捻张力与捻度的关系

从表4-4可见,初张力加大,捻度减小,导致成纱质量下降。这是因为张力大,芯纱张紧程度大,刚度增加,抗扭力矩增加,所以加捻效率降低,捻度减少。

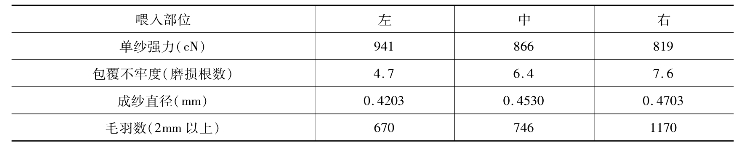

(4)纤维凝聚部位。变换喂入棉条的部位来改变纤维的凝聚部位,将外包纤维喂入端分为左(尘笼喂入端)、中、右(尘笼输出端)。当喂入纤维越靠近尘笼左端,纤维凝聚越早,越早获得捻回较多,成纱质量也较好。实验结果见表4-5。

表4-5 纤维喂入部位与成纱质量的关系

表4-5中包覆不牢度(磨损根数)的测试,是在20根纱上往复磨40次,数包缠纤维磨掉(露出纱芯线)1/3长的根数,即为磨损根数。磨损根数越多,包覆牢度越差,纱线质量越差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。