摩擦纺纱是以空气动力与机械相结合的方法,在取得吸附凝聚纤维作用的同时,借助须条与摩擦件的回转运动获得捻回而成纱的。这是由奥地利费勒尔博士(Dr.Ernst Fehrer)在1973年发明并经逐渐改进的一种新型纺纱方法。这种纺纱方法首先在奥地利,然后在美国、英国、瑞士等国获得专利,并以字母DR、E、F组成DREF(特雷夫)来命名这种纺纱方法。费勒尔公司先后推出DREF1型、DREF2型、DREF3型等摩擦纺纱机。

后来费勒尔公司与两家德国公司共同开发了DREF5型摩擦纺纱机适用于生产纯棉、棉/化纤混纺纱以及50mm以下的纯化纤短纤纱。该机纺纱速度可达200m/min,纺纱线密度为6.6~26.5tex,其产量是转杯纺纱机的2~2.5倍,并且完全实现了自动化。目前他们还在继续合作研究开发DREF6型、DREF7型、DREF10型更为先进的新机型。

英国、意大利、德国等也相继开发了各具特色的摩擦纺纱机。由英国洛威尔公司生产的Master Spinner型摩擦纺纱机,其纺纱原理是:分散的单纤维通过输棉通道凝聚到有孔的回转盘上,通过孔的吸气作用被吸附到盘上,由于盘的回转而将纤维带向一个无孔罗拉,该罗拉和盘之间留有一狭小间隙,当纤维到达间隙处,就在罗拉和盘的表面间滚动而形成纱尾,纱就沿着间隙被引出并卷绕在筒子上。该机可生产纯棉、纯涤纶、纯腈纶、纯黏胶纤维以及棉与各种化纤的混纺纱线。适纺纤维长度为40mm左右,可纺线密度为6.6~26.5tex,纺纱速度可达到300m/min。

我国最初的摩擦纺纱机是1986年杭州地区研制的FS1型摩擦纺纱机,可供纺无芯或包芯高线密度纱。该机加捻器由一只尘笼和一只摩擦辊组成,尘笼为集体吸风式,分梳、输送、加捻为一个封闭系统,这有利于对分梳辊上纤维的剥离,且分梳辊和摩擦加捻部件可以摆动脱开,便于维修操作。FS2型作为FS系列产品之一,采用了倾斜尘笼,通过减小凝聚与输送角度来改善纱线质量,该机的工艺性能较前者又有了进一步提高。另外,我国天津地区研制的TCF 1型,上海地区研制的CL1型、SF型、SFA型等摩擦纺纱机均各有特色。

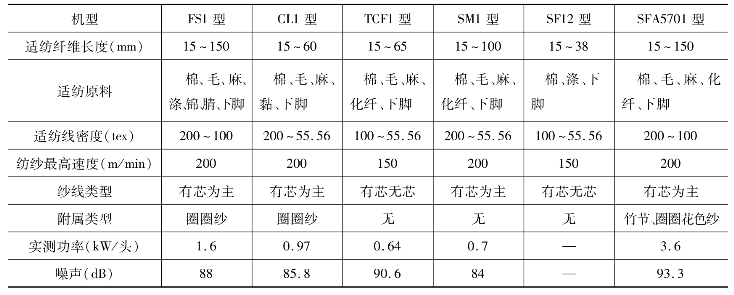

国外、国内摩擦纺纱机的主要机型与技术特征分别见表4-1、表4-2。(https://www.xing528.com)

表4-1 国外摩擦纺纱机的主要技术特征

表4-2 国内摩擦纺纱机的主要技术特征

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。