(一)集棉器

集棉器的作用就是在纤维经过后区与中区牵伸后,进入主牵伸区前对纤维进行收束,控制纤维运动,确保纤维变速点的集中,从而提高成纱条干均匀度。集棉器的选择以刚好能控制纤维为佳,不可因为集棉器过大而导致条干恶化,更不可因为集棉器过小而导致牵伸力过大,导致牵伸不稳定。对于蓬松的纤维,可以适当放大集棉器。

(二)纺锭

在NO.861喷气涡流纺纱机上,配套的纺锭有1.0mm、1.1mm、1.2mm、1.3mm、1.4mm共5种规格,随着纱线细度的变化,纺锭规格也应随之调整。如需减少涤纶品种的弱捻纱问题,可以在原有纺锭规格的基础上减小一档规格使用。

在NO.870喷气涡流纺纱机上,配套的纺锭有F1、M1、C1及超大型纺锭4种,一般常用的为前3种,超大型纺锭用在36.4tex以上(16英支以下)的品种上,也可以用于生产手感柔软的品种。

(三)喷嘴

在NO.861的喷气涡流纺纱机上,一般用到的喷嘴有标准喷嘴、ECO喷嘴、Star喷嘴、CROWN喷嘴四种,常用的有ECO喷嘴和Star喷嘴。详见本章第二节所述。

(四)胶圈、胶辊

胶辊、胶圈是纺纱的重要牵伸器材。胶辊与罗拉、胶圈与上下销组成两对弹性握持钳口,完成对纤维的握持和牵伸。很多胶辊生产厂家在推销自己的产品时,往往介绍说其胶辊采用先进的工艺配方制造,能够提升成纱水平,抗绕、抗静电性能好等,过分夸大了胶辊、胶圈的配方作用,实际上胶辊的生产过程与纺纱过程一样,即人、机、料、法、环五要素缺一不可,胶辊配方仅排第四位。人是完成生产、工艺的首要因素,排第一位。没有好的设备及完好的设备状态、优质的橡胶原料,再先进的配方工艺都不可能生产出好的胶辊、胶圈产品来。胶辊制造过程中关键工序控制及对成纱质量的影响如下。

(1)胶辊胶料的综合分散度。胶辊胶料的综合分散度是考核胶辊内在质量的重要指标,分散度越高,胶料配方中的各组分(包括抗静电剂和补强填料)分布越均匀,其相应的各种功能充分发挥,因此,胶料的强力、磨耗、弹性、抗静电性能都可得到改善。分散度高的胶辊在胶料中形成电子通道,常称隧道效应,可使体积电阻率降低、导电性能(抗静电性能)提高;反之,分散度低的胶辊抗静电剂分散不匀,使体积电阻率上升、导电性能(抗静电性能)下降,而且因胶料内部含有微小气孔和没有分散的块状,易造成胶辊硬度不匀,使胶辊在运转中产生周期性握持力波动,直接影响成纱条干。因此,为了保证胶辊质量,高品质胶辊要采用小批量及多次混料的方法,以使胶料达到应有的分散度。胶辊的质量标准过去主要是考核硬度、回弹性、恒定压缩永久变形率及几何尺寸等;而目前对胶辊的分散度越来越重视,国家标准GB/T 6030—2006《橡胶中炭黑和炭黑/二氧化碳分散的评估 快速比较法》中规定分散度共分为10级,5级以下为差,5~6级为不确定,7级为可接受,8级为好,9~10级为很好,纺织用胶辊分散度应在8级以上。(https://www.xing528.com)

(2)胶辊的表面粗糙度。胶辊的表面粗糙度可采用轮廓算术平均平偏差Ra来表示,Ra可以通过粗糙度仪器测试。

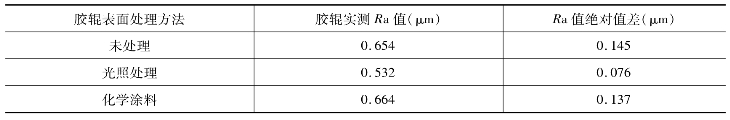

胶辊表面处理通常有三种方法:表面酸处理(由于对人体危害较大,同时对操作者要求很高,风险较大,处理后胶辊易老化,易早期龟裂,现在基本不用了)、表面光照处理和表面化学涂料处理,在同一磨砺工艺条件下,表面光照处理和表面化学涂料处理的胶辊表面粗糙度各有差异,见表3-8。

表3-8 不同处理方式下的胶辊粗糙度Ra值

化学涂料处理并不能改善胶辊表面粗糙度,原先通过化学涂料处理胶辊可以达到“削高填低”、改善胶辊粗糙度的提法并不准确,它只是在胶辊表面增加了一层涂覆层。而通过紫外线光照处理胶辊的方法,通过γ射线改变胶辊橡胶分子结构,对胶辊的粗糙度有所改善。有时用涂料处理比用紫外线处理成纱的质量好,但这并不是涂料处理降低了胶辊的粗糙度的原因,而是提高了胶辊的可纺性,胶辊的可纺性和胶辊的粗糙度是两个不同的概念。

(3)胶辊表面粗糙度Ra值大小与成纱质量的关系。胶辊内在质量不同,在同一磨砺工艺条件下,其表面粗糙度Ra值也不尽相同,Ra值的大小决定了胶辊的握持力和摩擦力,胶辊的摩擦力直接影响成纱条干质量。一般纺纯棉中支纱推荐胶辊的粗糙度为0.8μm左右,一般高精度宽砂轮磨床一个往复即可;一般纺制高支纱推荐0.6μm左右,高精度宽砂轮磨床两个往复也可以满足;而纺制化纤及特殊品种(如0.8旦的超细旦纤维)时,为了提高握持力,胶辊表面粗糙度Ra值不宜过小,而且要根据胶辊的处理方式和工艺条件来决定。

牵伸倍数与胶辊表面粗糙度Ra值大小对成纱质量也有影响。胶辊表面粗糙度Ra值大小随着纺纱牵伸倍数的增大而增大;随着牵伸倍数的减小而减小,牵伸倍数大、纤维离散度高,只有较大的胶辊动摩擦力才能保证其纤维抱合力,从而减少浮游纤维。纺纱牵伸倍数小,对胶辊表面粗糙度的要求适应面较宽,如粗糙度Ra值过高对条干不理想,且细节有所增加在纺纱牵伸中,胶辊表面粗糙度在混纺品种中尽可能加大至0.8~1.0μm,而在纺纯棉品种中可适当加大到0.5~0.7μm,而在生产细旦天丝品种时,尽可能增加胶辊粗糙度到1.0μm以上。但粗糙度过大会带来静电聚集,产生绕花,但由于当前不处理辊的抗静电性能强,粗糙度适当加大也不会产生静电绕花。但过大的粗糙度会产生缠绕现象,必须通过加覆涂层处理提高其抗缠绕性能。

胶辊表面粗糙度不均匀易造成动摩擦系数波动,摩擦力不均匀,影响对须条的握持力,进而产生粗细节;而胶辊表面粗糙度均匀,可使胶辊动态握持力相对均匀,有利于改善成纱条干。由于胶辊的粗糙度直接影响牵伸握持力,所以,当纺纱厂在不同温湿度和不同的工艺情况下,生产不同细度、长度及不同性质的纤维时对胶辊加工的粗糙度会有不同要求。例如,某企业在生产0.8旦G100天丝和兰精莫代尔混19.7tex喷气涡流纺纱时,采用进口贝克磨床磨砺胶辊时,由于胶辊表面的粗糙度较小,成纱条干恶化、细节增加较明显,而调整磨砺参数后,提高了胶辊的粗糙度,成纱细节显著下降。

(4)生产不同的品种选用不同性能的胶辊。生产色纺纱及氨纶包芯纱时,由于纤维中含有色素和油剂,容易出现胶辊起鼓现象。而同一款胶辊由于橡胶分子中的亲油基分子及添加剂不同,耐油剂性能也不同,主要表现为胶辊耐油的能力和耐油剂的品种不一样。LXC-766、LXC-766a为抗油剂胶辊,能有效解决纺色纺及氨纶纱胶辊起鼓现象。有些企业,车间温湿度控制不良,特别是生产化纤品种时,胶辊缠、绕、损现象突出,可选用抗缠绕性能较好的D-85/90石墨烯胶辊,该胶辊即使在高温高湿情况下,“三抗”效果也良好。生产喷气涡流纺纱线,可选用V 73、V 78胶辊,其性能可与进口胶辊相媲美,周期和9级纱疵水平都不差于进口胶辊,但价格远低于进口胶辊。生产对胶辊耐磨性要求较高的产品(如紧密纺),可选用JA 65、JA 75聚氨酯胶辊,该胶辊耐磨性能好,磨砺周期长,可有效节约胶辊房用工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。