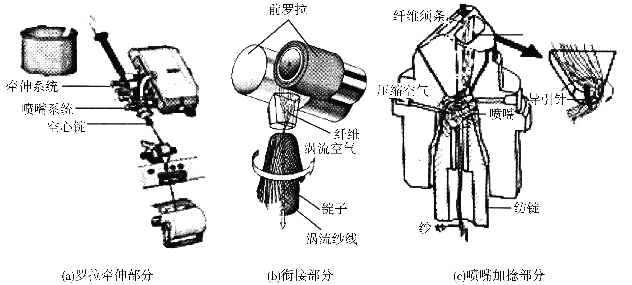

喷气涡流纺是通过喷嘴喷射压缩空气形成高速旋转气流,使得针座入口部位形成负压,从而将经过牵伸的纤维流吸入空心锭内并与纱尾相搭接,利用空心锭内高速旋转强负压气流对集聚于纺锭头端的自由尾端纤维加捻成纱,如图3-14所示。具体成纱过程为:熟条通过涡流纺的导条架穿入喇叭口,在第一后罗拉与第二后罗拉组成的后区牵伸区内经初步牵伸,经过集棉器的集束与控制进入第三与第四罗拉组成的主牵伸区进行高倍牵伸。在主牵伸区上下胶圈的严格控制下,纤维完全被控制,须条快速牵伸。经过牵伸后的纤维须条,通过针座的螺旋曲面结构在引导针的作用下进入高速旋转的喷嘴腔;位于导引针周围的单纤维头端,受到正在形成的纱尾拉引而进入空心锭中;当须条尾端脱离前罗拉握待点后,形成自由端,受高速旋转涡流作用后,纤维须条分离成单纤维状倒伏在静止的空心锭入口的边缘,然后被旋转涡流加捻成纱(加捻过程中捻度趋于向前罗拉传递,导引针与纤维的摩擦力阻碍捻度向上传递,从而形成自由端纤维须条);最后纱线从空心锭子中引出。因此,喷气涡流纺具有一定的自由端纺纱的特征:分离纤维、凝聚、剥取、加捻等。

图3-14 喷气涡流纺纱原理图

1.分离纤维 如图3-15所示,从前罗拉出来的纤维束,通过纺纱喷嘴的轴向气流的作用被吸引,进入加捻器(涡流室),在引导针的作用下,纤维前端进入空心管的中孔,与此同时,纤维的后端脱离了前罗拉的控制,通过喷管的最窄部位后,到达突然扩大了的喷嘴室内,纤维束的外层纤维受纺纱喷嘴的旋转气流的径向作用力而膨胀扩大,脱离了纤维束的主体,呈现断裂状态。需要指出的是,由于引导面、引导针及其气流共同的作用,形成了纤维在进入涡流室初期,即在引导针附近形成的自由端状态。引导针的作用之一是引导纤维进入空心管中孔,引导曲面的作用除了作为纤维输送通道、引导纤维进入喷嘴室外,还能更好地分离断裂纤维。

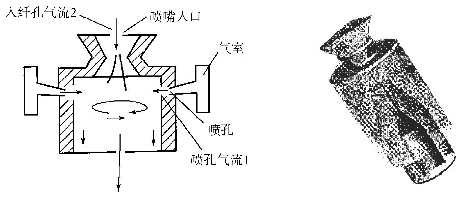

图3-15 喷嘴室内气流的流动(https://www.xing528.com)

进入涡流室的气流有喷孔气流1、入纤孔气流2,两股气流在涡流室内形成一个较为复杂的流场,气流通过空心管的中孔及四周孔隙排出。

从喷孔进入的气流1,以空间螺旋状运动,可分成三个方向运动:切向分量W1T、轴向分量W1n、径向分量W1r。切向分量W1T形成旋转涡流,并对须条进行加捻;轴向分量W1n从空心管四周排走和进入空心管(引纱孔);径向分量W1r向中心运动的同时,由于空心管顶端(圆锥面)的摩擦作用,使气流逐渐减少,一部分进入空心管,另一部分沿锥面又回流到空心管的四周而排走。

气流2从入纤孔经引导曲面进入喷嘴室(涡流室),进入喷嘴室后,空间突然增大,使气流产生扩散,最后,进入空心管和空心管的四周而排走。需要指出的是,这些气流流动过程中相互影响,共同完成纺纱过程。

2.凝聚 凝聚是指在加捻器中形成新的纤维须条,纤维随着纤维流进入喷嘴室,在引导针的作用下,前端进入引纱孔(空心管中孔),纤维后端在脱离前罗拉的钳口握持后,由于气流的扩散和引导面的作用,使外层纤维脱离了须条主体。因此,在喷嘴室内,以空心管顶孔为输出点,在其后部形成类似菊花开放形状或火箭尾部喷射气流形状的纤维体,为喷气涡流纺的自由端纱尾。由于气流从空心管四周流出,因而部分纤维覆盖在空心管的锥形顶部。

3.加捻 引纱尾在被引出的同时,由于旋转气流的作用,四周扩展出来的纤维,在中心纤维(将成为纱的芯纤维)的四周按一定方向(旋转气流方向)缠绕,从而完成纱线的加捻,纺成的纱则由导出罗拉以一定速度输出,经卷绕机构绕成筒子纱。需要指出的是,这种尾端纤维包缠加捻方式不同于纱体整体旋转加捻方式。喷气涡流纺有明显的自由端纺纱特征,尾端自由状态纤维的数量决定了加捻的程度,且仍有芯纤维存在,该芯纤维可以引导纤维更好地与前端输出纱条搭接。合理的涡流室结构和气流流动,可以增加尾端自由状态纤维的数量,增加加捻程度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。