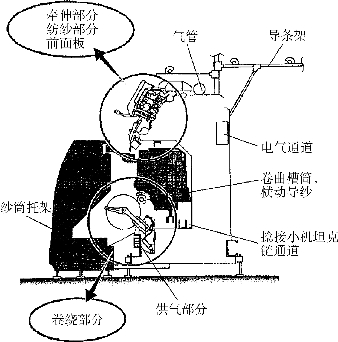

喷气涡流纺设备分为车头控制部分(驱动端)、车尾(末端)部分、纺纱单锭部分(车身)、落纱小车(AD小车)、接头小车(87C小车)、清洁吹风机、导条架等,如图3-4、图3-5所示。

图3-4 喷气涡流纺纱机部位示意图

图3-5 喷气涡流纺侧视图

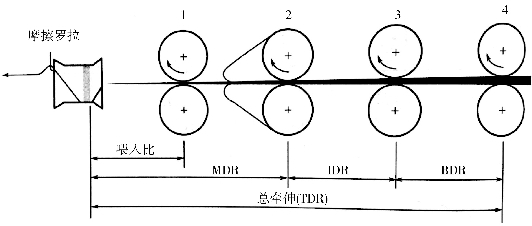

1.牵伸机构 喷气涡流纺是将一定量的熟条经过牵伸抽长拉细到所需定量的须条后,喂入加捻卷绕机构中,完成加捻成纱。牵伸由3个牵伸区4列罗拉组成,分别为后区(BDR)、中区(IDR)、主区(MDR)。后区(BDR)由3~4罗拉在单锭电动机的传动下,通过同步齿形带传输,NO.861设备的后罗拉电动机每个单锭有1个,通过一定的齿比完成固定倍数的牵伸,一般为3倍,也可以根据需要更换后罗拉的齿轮,改变后区牵伸倍数(图3-6、图3-7)。

图3-6 牵伸机构示意图

图3-7 两个独立电动机分别驱动第三、第四罗拉

NO.870设备在NO.861的基础上进行升级,3~4罗拉分别由两个电动机单独传动,这样在工艺设计时,可根据需要灵活变动后区牵伸倍数。NO.870设备的升级不只是后区牵伸倍数的灵活变动,NO.861设备所纺纤维种类发生变化后,如果需要调整罗拉隔距,如原来纺纯化纤,罗拉隔距为43×45(中区×后区,单位为mm),后罗拉齿形带需要选用140XL或138XL的需要改为CVC品种,罗拉隔距需要调整到39×43,或采用纯棉品种隔距35×38时,需要选择齿形带142XL的。因此,纤维种类发生大的变更时,需要更换齿形带,且在每次调整隔距时,都需要摘掉齿形带才能完成隔距的调整。经过升级的NO.870设备完全省去了这些烦琐的环节,隔距任意变动,不需要更换齿形带,也不需要摘掉皮带就可以完成,减少了改纺保全的很多麻烦。

中区牵伸也叫支持牵伸,是指2~3罗拉之间的牵伸比,是牵伸工艺设计中非常重要的部分,一般为1.8~2.8。所纺纤维种类不同,选择的IDR不同。如棉、棉混纺品种一般为1.8~2.2,化纤一般为2.2~2.8,设计是否合理,对成纱质量、胶辊、胶圈的寿命有一定影响。(https://www.xing528.com)

主牵伸是3个牵伸区牵伸倍数最大的,它是指输出罗拉(NO.861型喷气涡流纺纱机中的输出罗拉)或摩擦罗拉(NO.870型喷气涡流纺纱机中的摩擦罗拉)与第二罗拉的牵伸比。在主牵伸区,上下胶圈严格控制纤维须条快速牵伸。在下销棒两端,安装有个胶圈隔距螺丝,用以控制胶圈的握持距,一般化纤用2.4mm的胶圈隔距,纯棉用2.7mm的胶圈隔距。

2.加捻机构 喷气涡流纺的加捻机构由针座(纤维导管)、导引针、喷嘴组件(图3-8)、纺锭组件(图3-9)、辅助喷嘴组成,加捻的过程是在由这些重要部件组成的封闭腔体内完成的,也是喷气涡流纺实现高速纺纱的技术的重要装置。

图3-8 喷嘴示意图

图3-9 纺锭组件示意图

3.卷绕张力控制机构及输出机构 卷绕张力是通过调节飞翼的惯性完成的,飞翼惯性与筒子纱的形状和硬度有关。飞翼张力与适纺细度关系见表3-1,不同纱支对应不同飞翼张力。按图示方向(图3-10)旋转惯性调整螺母可对飞翼张力进行调整。摩擦罗拉的飞翼惯性根据纱线的类型、粗细和用途的不同而不同。卷绕张力的合适范围是单纱线强段8%~5%。根据筒子纱的硬度,缠绕直径和缠绕形状可进行微调。

表3-1 飞翼张力参照表

图3-10 飞翼张力调节方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。