将纤维分梳成单纤维主要是由分梳辊在喂给机构的配合下完成的。在分梳和输送时应尽量减少纤维损伤与弯钩纤维的形成。如分梳作用不足,在成纱上造成粗节;如分梳作用太强,又会使纤维断裂,降低成纱强力。在分梳时,如针齿被纤维充塞,也会产生棉结和粗节。因此,良好的分梳辊结构及其合理的工艺配置是使须条得到良好开松并提高成纱质量的关键。分梳辊直接受龙带传动。

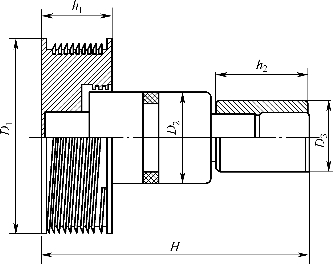

1.分梳辊结构 分梳辊可采用铝合金或铁胎,表面包有金属锯条或植有梳针。目前生产上普遍采用高速分梳辊(图2-8),其直径为60~80mm,转速为5000~9000r/min,基本上能将条子分解成单纤维状态。影响分梳辊分梳效果的因素很多,除上述喂给机构外,在很大程度上取决于锯齿规格、分梳辊转速以及喂入条子的定量等。

图2-8 分梳辊结构

2.锯齿规格 锯齿规格包括工作角、齿尖角、齿背角、齿高、齿深与齿密等。根据分梳理论,其中锯齿工作角对分梳效果起主要作用。

(1)工作角。锯齿工作角与成纱质量关系密切。在分梳辊转速固定的条件下,随着锯齿工作角的增大,转杯纱的不匀率增大,断头相应增多。因为锯齿工作角大,纤维易于脱离锯齿,削弱分梳作用,影响分梳质量。相反,工作角小,纤维易于被锯齿握持而增加分梳作用,提高成纱质量,但工作角过小,纤维易缠绕锯齿而影响转移。由于化纤与金属摩擦时产生较多的静电而容易缠绕,所以在纺化纤纱时锯齿工作角应适当放大。

(2)齿形。为了既加强分梳而又不绕锯齿,可采用负角弧背形齿形设计,即在离齿尖一定深度后,工作角改变为大于90°的负角,配合采用弧形齿背,来解决分梳与转移的矛盾。

(3)齿尖角与齿尖硬度。齿尖角越小,齿越尖,越容易刺入条子,分梳作用越强;但齿尖角过小,齿尖强度不够,同时会使齿背角增大,纤维容易下沉,影响分梳质量。此外,齿尖直接关系到齿尖的锋利度和耐磨度,齿尖硬度与锯齿材料和热处理有关。而热处理硬度又与齿尖截面大小有关。齿尖截面太小(即齿尖角太小),锯齿易发脆。为了延长锯齿的使用寿命,可采用新型合金材料、金属镀层和特殊的热处理方法,以获得良好的效果。齿尖经热处理后,往往留下痕迹易缠绕纤维,需再进行电解抛光或射线磨光,以减少缠绕现象的发生。

(4)齿密。齿密分纵向齿密和横向齿密,纵向齿密对分梳质量的影响大。一般横向齿密(即分梳辊上锯条的横向螺距)变化不大。因此,选择齿密时,大多考虑纵向齿密。齿密越密,分梳作用越强。齿密也应与纤维长度和摩擦性能相适应,例如,纺化纤纱时要兼顾分梳与转移的要求,则齿密可选择稀些。

3.分梳辊转速 分梳辊转速对纤维的分梳、除杂、损伤和转移等有显著影响。

(1)分梳辊转速与成纱质量。分梳辊转速提高,分梳作用增强,成纱粗节、细节、棉结减少,条干不匀率下降,断头相应减少。分梳辊速度对单纱强力的影响有两个方面:一是分梳辊转速高,分梳作用强,纤维分离度好,单纤维百分率大,使成纱强力增加;二是分梳辊转速增加,易损伤纤维,又对成纱强力不利。一般纺棉时,单纱强力随分梳辊转速的提高而有所下降。因此,加强分梳辊分解纤维的作用,同时尽可能地减少纤维的损伤,是提高转杯纺成纱质量的一个关键措施。

(2)分梳辊转速与纤维损伤。用三种纤维平均长度不同的条子进行分梳,对分梳前后的纤维短绒率进行检验,结果表明:棉条经梳理后纤维的平均长度均有所下降,短绒率增加,加工的纤维越长,纤维损伤越严重。如加工38mm的纤维,短绒率增加0.68%,梳理后平均纤维长度为33.8mm;加工51mm的纤维,短绒率增加12.22%,梳理后平均纤维长度为37.97mm。

(3)分梳辊转速与纺化纤。化学纤维摩擦系数大,纤维缠绕分梳辊是主要矛盾。因此,适当提高分梳辊转速,不仅有利于纤维的转移,而且成纱均匀度能得到较大的改善。化纤一般强力较高,只要分梳辊转速配置在适当的范围内(一般5000~8000r/min),成纱强力就能保持在一定水平甚至有所提高。

①纺腈纶时,成纱强力随分梳辊转速的增加而增加;纺黏胶纤维时,成纱强力随分梳辊转速的增加而下降;纺涤纶和锦纶时,成纱强力随分梳辊速度的增加而先升后停。

②黏胶纤维在分梳辊转速为1200~3000r/min的范围内均能纺纱,而涤纶可选用的分梳辊转速的适应范围则较小。

③成纱条干均匀度随着分梳辊转速的提高均有所改善。

(4)分梳辊转速与条子喂入定量。一般喂定入量越重,绕分梳棍的纤维量就越多;随着分梳辊转速的提高,绕分梳辊的纤维量减少;随着喂入速度的增加,绕分梳辊的纤维量会直线上升。当喂入速度超过一定范围时,绕分梳辊纤维量的增加速率减缓。因此,喂入条定量重,喂给速度快时,分梳辊转速要增大,否则容易绕花。

(5)分梳辊转速与直径。分梳辊上纤维与杂质随分梳辊高速回转时,所产生的离心力为:

![]()

式中:m——纤维或杂质的重量;(https://www.xing528.com)

r——分梳辊半径;

ω——分梳辊角速度。

可见,纤维或杂质所受的离心力F与分梳辊直径呈线性关系,与分梳辊角速度成平方关系。因此,分梳辊的速度比直径对离心力的影响显著,故采用小直径分梳辊并提高分梳辊转速,更有利于杂质的排除和纤维的转移。同时小直径分梳辊结构紧凑,所以高速小分梳辊形式目前被普遍采用。

4.分梳辊选用 随着转杯纺原料、纱线线密度范围的扩大及锭距、纺纱速度的提高,分梳辊的锯齿规格及材料、表面处理方法都在不断发展,分梳辊的直径、速度也有增加的趋势。

近年来,针辊的发展很快,其主要特点如下。

(1)针辊利用钢针刺入须丛分梳时,作用力较锯齿分梳辊要小,作用缓和、细致,分梳效果好。

(2)针辊上的纤维易于转移,针上不易缠绕纤维。而锯齿辊的齿形经压延、冲切后处理后,表面比针辊粗糙,易缠绕纤维。

(3)薄片型的锯齿像一把刀片,在分梳抓取纤维时,易损伤甚至割断纤维。而针辊的钢针为圆形截面,对纤维的作用力分布比较均匀,且截面由粗变细的钢针在刺入须丛时,对纤维的作用逐渐加强,因而减少了纤维损伤和断裂的概率。

(4)研究表明,钢针磨损后,针高变矮,但针尖仍保持齿形进行梳理。而锯齿磨损后齿形改变,齿尖变钝。工作面出现缺口,影响分流且容易缠绕,使成纱质量恶化。国外为增加锯齿寿命,从锯齿的材质及后处理工艺上进行研究,如采用含碳量超过1%的高碳工具钢并加入适量钨、钒的新型合金钢,以提高锯齿的耐磨性。同时采用金属表面镀层和特殊热处理方法,以延长锯齿的使用寿命。

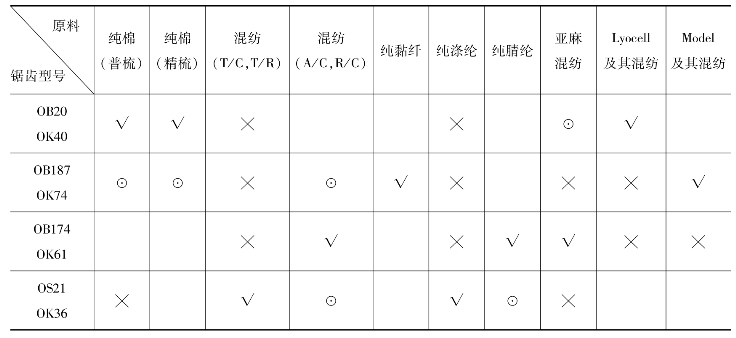

锯齿型号与适纺原料对应关系见表2-3。

表2-3锯齿型号与适纺原料

注 √适用,⊙一般,×不适用。

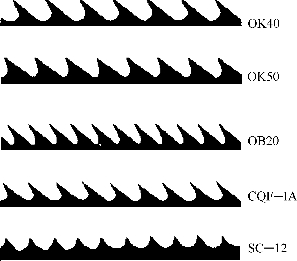

适合纺纯棉或以棉为主的混纺产品的分梳辊齿条如图2-9所示,适合纺化纤或以化纤为主的混纺产品的分梳辊齿条如图2-10所示。

图2-9 适合纺纯棉或以棉为主的混纺产品的分梳辊齿条

图2-10 适合纺化纤或以化纤为主的混纺产品的分梳辊齿条

国外先进的转杯纺纱机不仅配备有不同规格锯条的锯齿辊,同时还配备了针辊,以适应转杯纺纱机适纺不同原料和纱线线密度的需要,对针辊的加工制造工艺及梳针的规格(如钢针的长度、粗细、密度、角度等)还有待进一步研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。