过渡层焊接选择直径为3.2mm的焊条,焊接电流调节范围为110~125A,焊槽深度34mm,过渡层焊缝成形厚度2~2.5mm,采用直线往复运条方法。

1.引弧与续弧

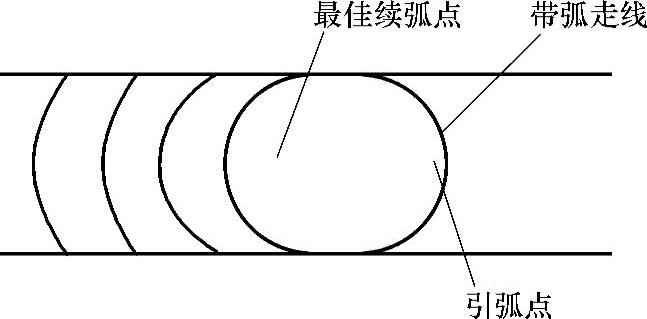

电弧引燃后应先做始焊端前移动作,前行8~10mm后再做回带动作至起焊端或续弧处,按收尾时熔池范围的大小,过尾弧熔渣覆盖8~10mm。在带弧过渡时,使8~10mm段熔渣呈滑动浮出状,按续弧位置熔池形状的大小,落弧于8mm尾弧熔坑的最佳续弧点。再按熔池外扩的范围,稍做由窄至宽的横向动作,填满续弧处熔坑,然后进入正常焊接,如图11-3所示。

图11-3 引弧与续弧

2.熔池成形的观察和控制(https://www.xing528.com)

不锈钢焊条药皮脱落有时快于金属过渡,渣液在熔池中浮动缓慢,熔渣颜色较浅,焊接电流较小时,电弧前沿吹扫区与熔池在延伸中会形成渣液相混的状态。加大焊接电流会增加熔池温度,对渣液区增加稳弧停留的时间,又会形成熔池范围的外扩,使焊接区的不锈钢熔合界外扩,熔合区焊接接头的金属组织由单一变为复杂,化学成分增加,焊缝金属的塑性和晶界间的耐蚀性下降,金属组织的脆性倾向增加,裂纹发生倾向增加。

可通过电弧喷动范围或中心最小范围处观察区别金属液与渣液之间的变化,细密且颜色过亮的滑动于底层的为金属液,较粗呈泡沫状且颜色较暗在滑动中变化的为渣液。渣液与金属液难以分清时,在焊接电流适当的情况下,应适当加快前移速度,增加顶弧焊接的角度,减少渣液在熔池中某一处的堆积量。

不锈钢过渡层的焊接,当被焊焊槽较深、较窄时,可采用小直径焊条,先做补焊,打磨处理后,再进行正常焊接。

过渡层焊接完成后,应使焊槽深度达到1~1.5mm,当小于1mm时,用砂轮磨掉过凸点;当大于1.5mm时,采用小直径焊条进行增补并用砂轮打磨。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。