【摘要】:由于铸件尺寸厚大,受热面积大,散热快,补焊时应集中热源,采用焊条电弧焊进行补焊。图10-10 缺欠位置示意图2.焊条及焊机的选择选用4mm的铜107焊条,焊前经250℃、2h烘干。焊机选用AX1-500型直流焊机,直流反接。图10-11 焊缝顺序整个焊接过程中,搬动和翻动工件要注意,因工件处于高温状态,容易变形、损坏。

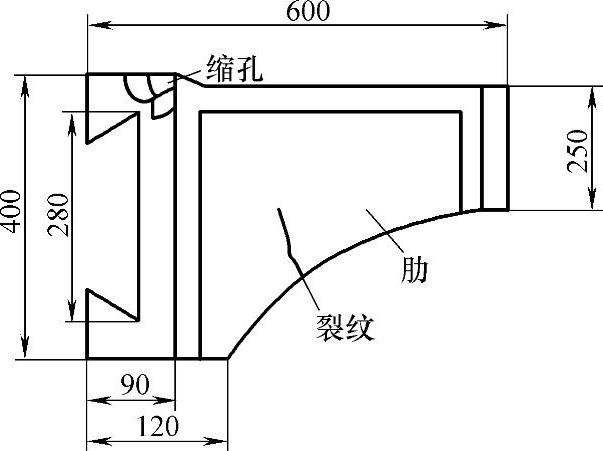

变压器调整机构机头系大型铸铜件,由于浇注温度偏低,出现铸造缺欠,造成缩孔一处(面积约750mm2,深25mm)、裂纹一条(深8mm、长140mm),如图10-10所示。

由于铸件尺寸厚大,受热面积大,散热快,补焊时应集中热源,采用焊条电弧焊进行补焊。

1.坡口制备

裂纹处开60°~70°V形坡口;缩孔处用扁铲铲除杂质后开U形坡口。坡口两侧15mm处清理干净,露出金属光泽。

图10-10 缺欠位置示意图

2.焊条及焊机的选择

选用ϕ4mm的铜107焊条,焊前经250℃、2h烘干。焊机选用AX1-500型直流焊机,直流反接。

3.补焊工艺(https://www.xing528.com)

将工件放入炉中加热至400℃,出炉后置于平焊位置。先补焊裂纹外,用短弧施焊,第一层焊接电流为170A,从裂纹的两端往中间焊。焊接时焊条做往复运动,焊接速度要快,第二层的焊接电流比第一层略小(160A),焊条做适当的横向摆动,使边缘熔合良好。焊缝略高出工件平面1mm,整条焊缝一气焊成,焊接速度越快,质量越好。

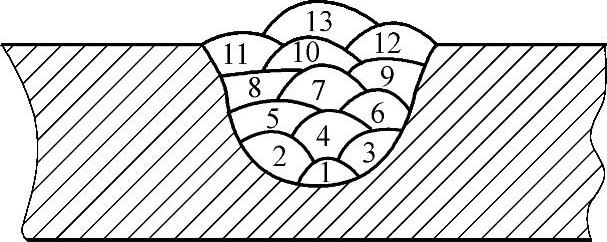

缩孔处因呈U形坡口状,填充金属量较大,故采用堆焊方法完成,焊缝顺序如图10-11所示。堆焊至高出工件平面1mm即可。焊接电流第一层大些,其余层小些(150~160A)。各层之间要严格清渣。

图10-11 焊缝顺序

整个焊接过程中,搬动和翻动工件要注意,因工件处于高温状态,容易变形、损坏。

4.焊后处理

焊后用平头锤敲击焊缝,消除应力,使组织致密,改善力学性能。工件置于室内自然冷却即可。经机械加工除焊缝颜色与母材略有不同外,未发现有裂纹、夹渣、气孔等缺欠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。