铬镍奥氏体不锈钢在氧化性介质和某些还原性介质中都有良好的耐蚀性、耐热性和塑性,并具有良好的焊接性,在化学工业、炼油工业、动力工业、航空工业、造船工业及医药工业等部门应用十分广泛。本章重点介绍铬镍奥氏体不锈钢的焊接问题。

在该类钢中用得最广泛的是18-8型铬镍不锈钢。按钢中含碳量不同,铬镍奥氏体不锈钢可分为三个等级:一般含碳量(质量分数不大于0.14%),如12Cr18Ni9、1Cr18Ni9Ti等;低碳级(质量分数不大于0.06%),如03Cr18Ni16Mo5等和超低碳级(质量分数不大于0.03%),如022Cr18Ni10、022Cr17Ni14Mo3等。含碳量较高的不锈钢中,常加入稳定元素钛和铌如1Cr18Ni9Ti、Cr18Ni11Nb等。超低碳级的铬镍不锈钢具有良好的抗晶间腐蚀性能。

为了节约镍的用量,我国发展了一些少镍或无镍的新钢种(如铬锰氮钢等),这些钢也具有优良的耐蚀性和焊接性。

奥氏体不锈钢的焊接性良好,不需要采取特殊的工艺措施。但如焊接材料选择不当或焊接工艺不正确时,会产生晶间腐蚀及热裂纹等缺欠。

1)晶间腐蚀发生于晶粒边界,是不锈钢极危险的一种破坏形式,它的特点是腐蚀沿晶界深入金属内部,并引起金属力学性能显著下降。晶间腐蚀的形成过程是:在450~850℃的危险温度范围内停留一定时间后,如果钢中碳量较多,则多余的碳以碳化铬形式沿奥氏体晶界析出(碳化铬的含铬量比奥氏体钢平均含铬量高得多)。由于晶粒内铬来不及补充,结果在靠近晶界的晶粒表层造成贫铬,在腐蚀介质作用下,晶间含铬层受到腐蚀,即晶间腐蚀。

施焊时总会使焊缝区域被加热到上述危险温度,并停留一段时间,因此,在被焊母材的成分不当或选用焊接材料不当及焊接工艺不当等诸多条件下,焊接接头将会产生晶间腐蚀的倾向。

2)防止晶间腐蚀的措施。

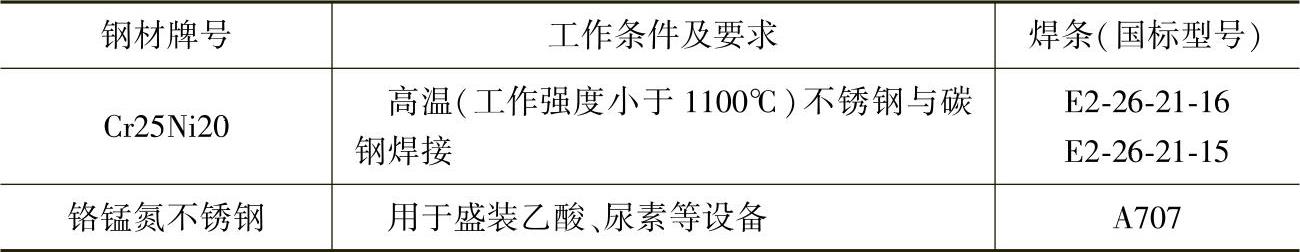

①控制含碳量。碳是造成晶间腐蚀的主要元素,为此严格控制母材的含碳量,正确选择焊接材料是防止奥氏体不锈钢焊接出现晶间腐蚀的关键措施之一。常用奥氏体不锈钢焊条的选用见表10-3。(https://www.xing528.com)

表10-3 常用奥氏体不锈钢焊条的选用

(续)

②施焊中采用较小焊接电流,焊条以直线或划小椭圆圈运动为宜,不摆动,快速焊。多层焊时,每焊完一层要彻底清除焊渣,并控制层间温度,等前一层焊缝冷却到小于60℃时再焊下一层,必要时可以采取强冷措施(水冷或空气吹),与腐蚀介质接触焊缝应最后焊接。

3)热裂纹是奥氏体不锈钢焊接时容易产生的一种缺欠。为防止热裂纹产生,在焊接工艺上应选择碱性焊条,采用直流反接电源(交直流两用焊条也以直流反接为宜),用小焊接电流、直焊缝、快速焊方法进行施焊;弧坑要填满,可防止弧坑裂纹;避免强行组装,以减少焊接应力;在条件允许的情况下,尽量采用氩弧焊打底、填充、盖面焊接,或氩弧焊方法打底,其他方法填充、盖面焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。