1.药芯焊丝CO2气体保护半自动焊单面焊双面成形操作特点

1)CO2气体保护药芯焊丝电弧焊具有焊接质量高、飞溅小、生产率高、焊接成本低以及适宜全位置焊等特点,因而在焊接生产中受到广大焊接工作者的青睐并获得了越来越广泛的应用。

2)CO2气体保护药芯焊丝电弧焊虽具有气渣联合保护功能,但操作不当,使焊缝产生夹渣、未焊透等缺欠的概率比使用CO2气体保护实心焊丝时要高。

3)CO2气体保护药芯焊丝电弧焊的熔池金属液较CO2气体保护药芯焊丝焊接时熔池金属液稀,流动性较大,熔池形状较难控制,熔化金属更易下淌。同样横焊位的CO2药芯焊丝比CO2实心焊丝更加大了操作难度,这在全国焊工技能大赛上已显现出来。

4)CO2药芯焊操作技能上既有与CO2实心焊丝相同之处,同时又有不同的地方,因此掌握CO2药芯焊操作技术需要有更高的技术。

2.焊前准备

1)焊机:选用NBC-350型CO2气体保护焊机。

2)焊丝:选用CO2药芯焊丝(TWE-711),规格为ϕ1.2mm。

3)气体:CO2气纯度不小于99.5%(体积分数)。

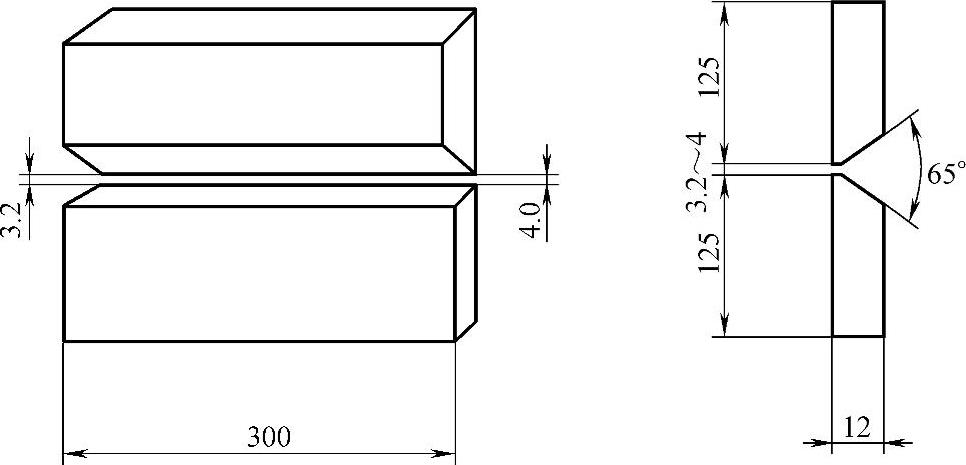

4)工件(试板):采用Q235低碳钢板,厚度为12mm、长为300mm、宽为125mm,用剪板机或气割下料,然后再用刨床加工成V形65°坡口,如图9-31所示。

5)辅助工具和量具:CO2气体流量表、CO2气瓶、角向磨光机、敲渣锤、钢直尺、焊缝万能规等。

3.焊前装配定位及焊接

1)装配定位的目的是把两块试板装配成合乎焊接技术要求的V形坡口的试板。

试板准备:用角向磨光机将试板两侧坡口面及坡口边缘20~30mm范围内的油、污、锈、垢清除干净,使之呈现出金属光泽。然后在钳工老虎钳上修磨坡口钝边,使钝边尺寸保证在1~1.5mm。

图9-31 试板组对

2)试板装配:装配间隙始焊端为3.2mm,终焊端为4mm(可以用ϕ3.2mm或ϕ4mm的焊条头夹在试板坡口的钝边处,定位焊牢两试板,然后用敲渣锤打掉定位焊的焊条头即可)。定位焊缝长为10~15mm(定位焊缝在正面焊缝处),对定位焊缝焊接质量要求与正式焊缝一样。反变形量的组对如图9-32所示。

图9-32 CO2药芯焊横焊反变形尺寸

4.焊接操作

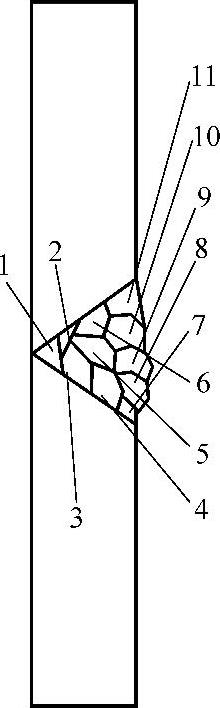

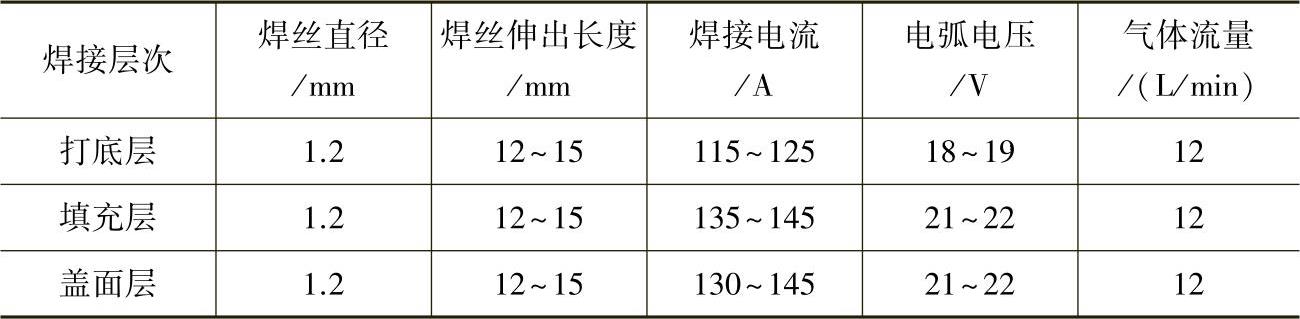

板厚为12mm的试板,CO2药芯对接横焊,焊缝共有4层11道,第一层为打底焊(1点钟),第二层、第三层为填充焊(共5道焊缝),第四层为盖面焊(共5道焊缝堆焊而成)。焊缝层次及焊缝排列如图9-33所示,各层焊接参数见表9-14。(https://www.xing528.com)

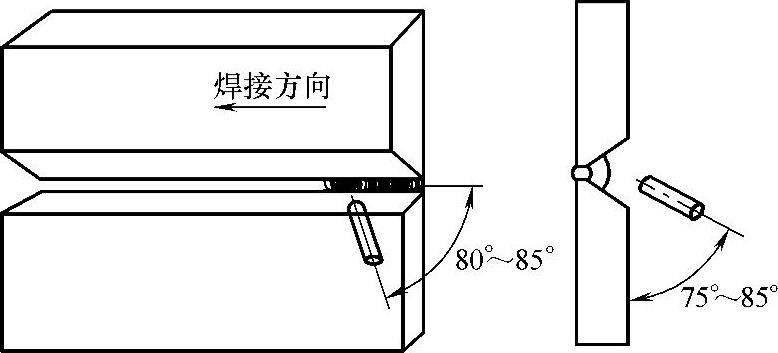

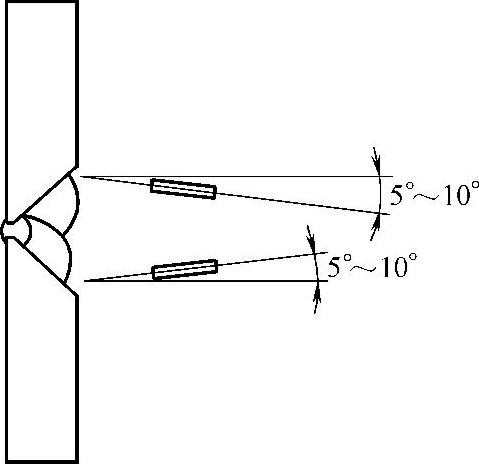

调整好打底焊的焊接参数后,按图9-34所示的焊枪喷嘴、焊丝与试板的夹角及运丝方法,用左向焊法进行焊接。

图9-33 焊缝层次及焊缝排列

表9-14 横焊焊接参数

图9-34 焊枪喷嘴、焊丝与试板的夹角及运丝方法

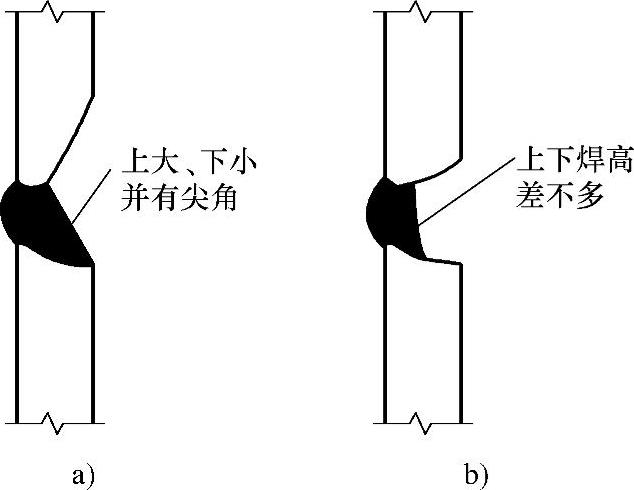

首先在定位焊缝上引弧,焊枪以小幅度划斜圈形摆动从右向左进行焊接。当坡口钝边上下边棱各熔化1~1.5mm并形成椭圆形熔孔,施焊中密切观察熔池和熔孔的形状,保持已形成的熔孔始终大小一致,持焊枪手把要稳,焊接速度要均匀。当焊枪喷嘴在坡口间隙中摆动时,其焊枪在上坡口钝边处停顿的时间要比下坡口钝边停顿的时间要稍长,防止熔化金属下坠,形成下大上小,并有尖角成形不好的焊缝,如图9-35a所示。打底层正常的焊缝形状如图9-35b所示。

图9-35 打底层焊缝形状

a)不好 b)好

长300mm的试板焊接中尽量不要中断,应一气焊成。若焊接过程中断了弧,应从断弧处后15mm处重新引弧,焊枪以小幅度锯齿形摆动,当焊至熔孔边沿接上头后,焊枪应往前压,听到“噗噗”声后,稍做停顿,再恢复小倾斜椭圆形摆动向前施焊,使打底焊缝完成。焊到试件收弧处时,电弧熄灭,焊枪不能马上移开,待熔池凝固后才能移开焊枪,以防收弧区保护不良而产生气孔。

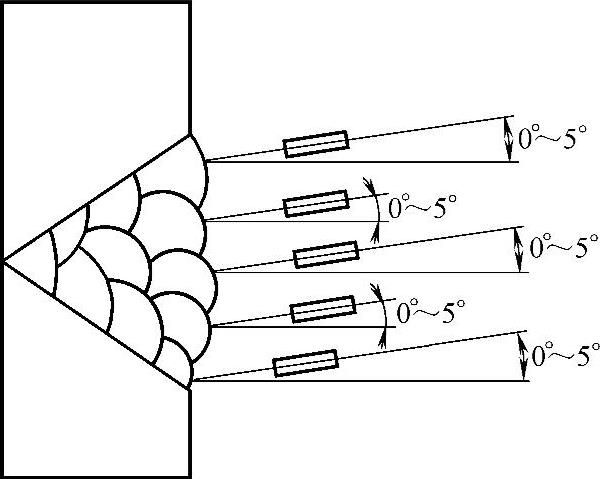

将焊缝表面的飞溅和熔渣清理干净,调试好填充焊的焊接参数后,按照图9-36所示焊枪喷嘴的角度进行填充层第二层和第三层的焊接。填充层的焊接采用右向焊法,这种焊法堆焊填充快。填充层焊接,焊接速度要慢些,填充层的厚度以低于母材表面1.5~2mm为宜,且不得熔化坡口边缘棱角,以利于盖面层的焊接。

图9-36 填充层焊枪角度

清理填充层焊道及坡口上的飞溅和熔渣,调整盖面焊缝的焊接参数,然后按照图9-37所示的焊枪角度进行盖面层的焊接。第1道焊缝是盖面焊的关键,要求不要焊直,而且焊缝成形圆滑过渡,采用左向焊法,焊枪喷嘴稍前倾,从右向左施焊,不挡焊工的视线的条件,焊缝成形平缓美观,焊缝平直容易控制。其他各层均采用右向焊,焊枪喷嘴呈划圆圈运动,每层焊后要清渣,各焊层间相互搭接1/2,防止夹渣及焊层搭接棱沟的出现,以影响表面焊缝成形的美观。收弧时应填满弧坑。

图9-37 盖面层焊枪角度

5.焊缝清理

焊缝焊完后,清理焊渣、飞溅。焊缝处于原始状态,在交付专职焊接检验前不得对焊缝表面缺欠进行修改。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。