1.焊前准备

Q235钢板(δ=12mm),焊条为E4303,焊条直径为3.2mm或4.0mm,按规定进行烘干处理;交、直流弧焊机,采用直流正接法。

2.试件组对尺寸

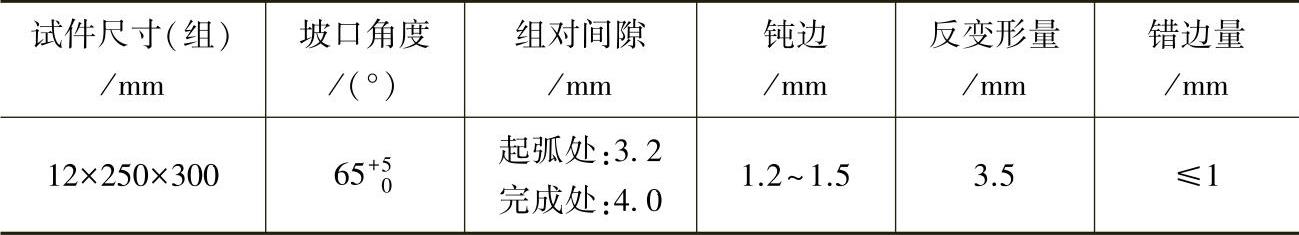

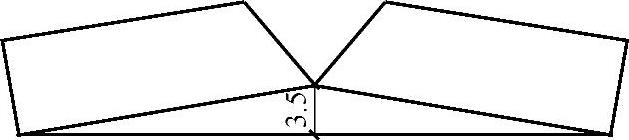

试件组对尺寸见表9-6。试件组对示意图如图9-19所示,试件反变形量如图9-20所示。

表9-6 平焊试件组对尺寸

3.焊接参数

平焊焊接参数见表9-7。

图9-19 试件组对示意图

图9-20 试件反变形量

表9-7 平焊焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

4.施焊技术

1)打底焊是保证单面焊双面成形焊接质量的关键。施焊中要严格遵守“看”“听”“准”三项要领,并相互配合同步进行。具体做法是在定位焊引弧处引弧,待电弧引燃并稳定燃烧后再把电弧运动到坡口中心,电弧往下压,并做小幅度横向摆动,“听”到“噗噗”声,同时能“看”到每侧坡口边各熔化1~1.5mm,并形成第一个熔池(一个比坡口间隙大2~3mm的熔孔),此时应立即断弧,断弧的位置应在形成焊点坡口的两侧,不可断弧在坡口中心,断弧动作要果断,以防产生缩孔,待熔池稍微冷却(大约2s)透过护目镜观察熔池液态金属逐渐变暗,最后只剩下中心部位一点亮点时,并将电弧(电焊条端)迅速做小横向摆动至熔孔处,往下压电弧,同时也能“听”到“噗噗”声,又形成一个新的熔池,这样往复类推,采用断弧焊将打底焊层完成。需要注意的是:

①打底焊时的三项原则。“看”,就是看熔孔的大小,从起焊到终了始终要保持一致,不能太大,也不能太小,太大易烧穿,背面形成焊瘤,太小易造成未焊透、夹渣等缺欠。“听”就是在打底焊的全过程中应始终有“噗噗”声,证明已焊透。“准”就是在引弧、熄弧的断弧焊全过程中焊条的给送位置要“准”确无误,停留时间也应恰到好处。过早易产生夹渣,过晚又易造成烧穿,形成焊瘤。只有“看”“听”“准”相互配合得当,才能焊出一个外形美观,无凹坑、焊瘤、未焊透、未熔合、缩孔、气孔等缺欠的背面成形的好焊缝。

②关于“接头”问题。首先应有一个好的熄弧方法,即在焊条还剩50mm左右时,就要有熄弧的准备,将要熄弧时就应有意识地使熔孔比正常断弧时要大一点,以便于后续焊接。每根焊条焊完,换焊条的时间要尽量快,应迅速在熄弧处的后方(熔孔后)10mm左右引弧,锯齿横向摆动到熄弧处的熔孔边缘,并透过护目镜看到熔孔两边缘已充分熔合,电弧稍往下压,“听”到“噗噗”声,同时也看到新的熔孔形成,立即断弧。接头焊条运条方式如图9-21所示,恢复正常断弧焊接。

图9-21 接头焊条运条方式

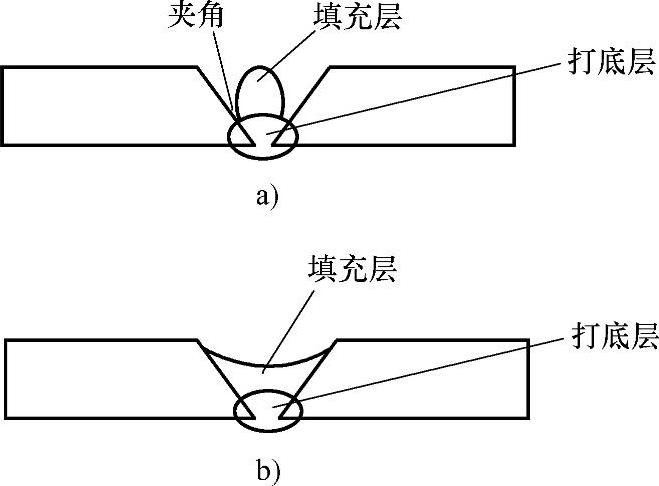

2)第2~4层为填充层,填充层的焊接要注意不要焊出中间高、两头有夹角的焊缝,以防产生夹渣等缺欠,应焊出中间与焊缝两侧平整或中间略低、两侧略高的焊缝,如图9-22所示。

施焊时要严格遵循中间快、坡口两侧慢的运条手法,运条要平稳,焊接速度要一致,控制各填充层的熔敷金属高度一致。并注意各填充层间的焊接接头要错开。认真清理焊渣,并用钢丝刷处理,露出金属光泽,再进行下一层的焊接。最后一层填充层焊后的高度要低于母材1~1.5mm,并使坡口轮廓线保持良好,以利盖面层的焊接。

图9-22 填充层示意图

a)填充层不好的焊道 b)填充层好的焊道

3)盖面焊时焊接电流小些,运条方式采用锯齿形或月牙形。焊条摆动要均匀,始终保持短弧焊。焊条摆动到坡口轮廓线处应稍做停留,以防咬边和坡口边缘熔合不良等缺欠的产生,使焊缝表面成形美观,鱼鳞纹清晰。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。