1.水平固定管的单面焊双面成形焊接特点

1)管件的焊接不管是内在和外观的焊接质量都有较高的技术要求,对施焊人员要求也高。

2)由于管接头曲率的存在,焊接位置也不断变化,焊工的站立位置与焊条的运条角度也必须适应变化的要求。

3)在焊接较小管径的情况下,焊接所产生的热量上升快,焊接熔池温度不易控制,在焊接电流不能随时调整的情况下,主要靠焊工摆动焊条来控制热量,因此,要求焊工应具有较高的操作技术水平。

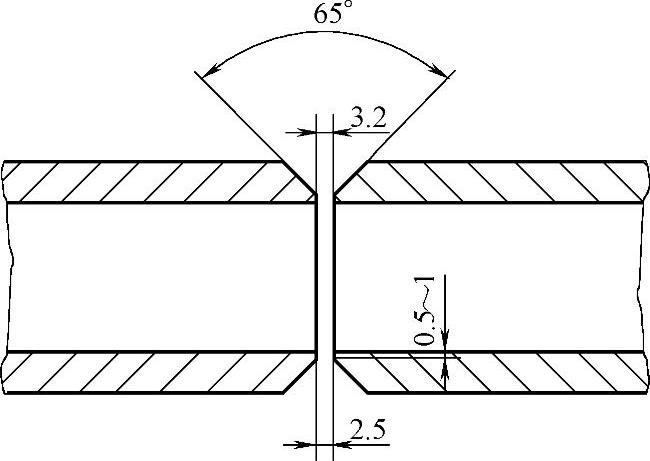

管件组对后的坡口形式为V形坡口65°,钝边尺寸为0.5~1mm,仰焊部位与平焊部位的组对间隙分别为2.5mm与3.2mm,如图9-11所示。管件定位焊为2点,均选在对称的爬坡位置(严禁选在12点与6点处)。

图9-11 管件的组对尺寸

2.焊接操作

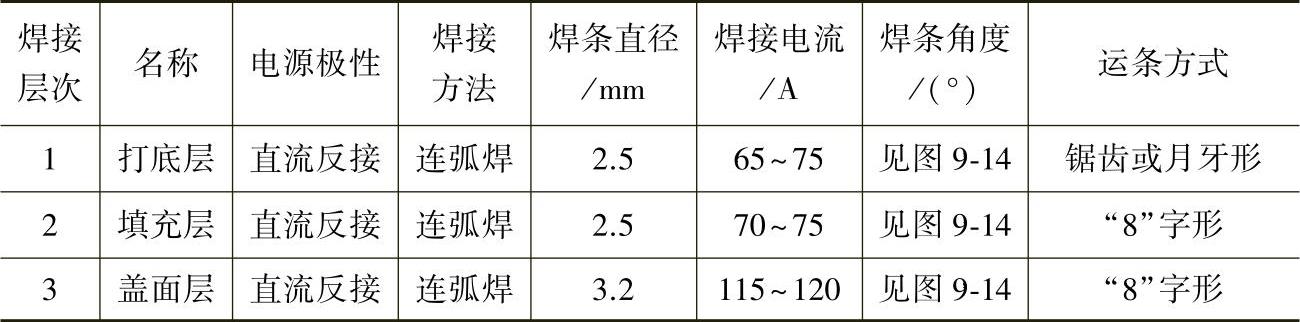

选用E5015(E5016)焊条,直流反接进行三层单道连弧焊接,焊缝示意图如图9-12所示,焊接参数见表9-4。

图9-12 水平固定管焊接焊缝示意图(https://www.xing528.com)

表9-4 水平固定管焊接参数

1)水平固定管的打底、填充、盖面焊接均分两半圈进行,焊接顺序如图9-13所示。

图9-13 焊接顺序示意图

打底层焊接时从超过管的“6点”10~15mm引弧,电弧稳定燃烧后,待熔化的金属液将坡口根部两侧连接上以后,应立即压低电弧,使电弧2/3以上作用于管口内,同时沿两侧坡口钝边处做锯齿和月牙形小摆动,控制熔孔大小一致(电弧熔化每侧坡口钝边1.5mm左右),并听到电弧击穿坡口钝边的“噗噗”声连弧向上焊接,电弧每运动到坡口一侧要有稍做停顿的稳弧动作。焊第一根焊条,需要注意的是,如果电弧向管内送进深度不够时,将产生焊缝背面的内凹缺欠,锯齿或月牙形向上运条的幅度不宜过大,否则将会产生焊缝背面的未熔合及咬边等缺欠。当打底焊施焊超过9点(3点)到10点半(1点半)位置时,电弧的深度(穿过坡口间隙)应为1/2为宜,而10点半(1点半)到12点位置时电弧的穿透深度(穿过坡口间隙)为1/3为宜同时要加大焊接速度,否则将易产生烧穿,背面产生焊瘤。施焊时,焊条应随管子的曲率变化而变化,焊条角度变化如图9-14所示,另一半圈的焊接方式与上半圈的焊接相同。

2)由于管件的焊接特点是升温快,散热慢,所以要保持熔池温度均衡,主要是调整运条方法和焊接速度来控制。采用“8字”形向上摆动运条,焊条倾角变化与打底焊相同。严格遵守焊条运动到坡口两侧时要有稳弧动作,并有往下挤压的动作,以将坡口两侧夹角中的杂质熔化,随熔渣一起浮起,避免夹渣缺欠。为给盖面层焊接打下良好的基础,填充层应平整,高低一致,比管平面要低1.5mm左右,并保持两侧坡口边沿的完好无损。

3)盖面焊时运条方式仍采用“8字”运条法,电弧尽量压低,摆动动作要适中。焊条倾角与打底、填充层时相同,“8字”往上运条的幅度不宜太大,电弧在管的坡口两侧各2mm处稍做停留,避免产生咬边及焊肉下坠等缺欠。

图9-14 焊条角度变化示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。