1.低合金钢板对接单面焊双面成形的特点

平焊是焊条电弧焊的基础。平焊有以下特点:焊接时熔化金属主要靠重力过渡,焊接技术容易掌握。除第一道打底焊外,其他各层可选用较大的焊接电流进行焊接。焊接效率高,表面焊缝成形易控制;打底焊时,若焊接参数选择不当或操作方法不正确,容易产生未焊透、缩孔、焊瘤等缺欠。因此对操作者而言,采用碱性焊条“连弧焊”进行单面焊双面成形,施焊并非易事,可以说平焊操作比立焊、横焊难度要大。

2.焊前准备

1)选用直流弧焊机、硅整流弧焊机或逆变电焊机均可。

2)选用E5015、E5016碱性焊条均可,焊条直径为3.2mm、4mm。

焊前经350~380℃烘干,保温2h,随用随取。

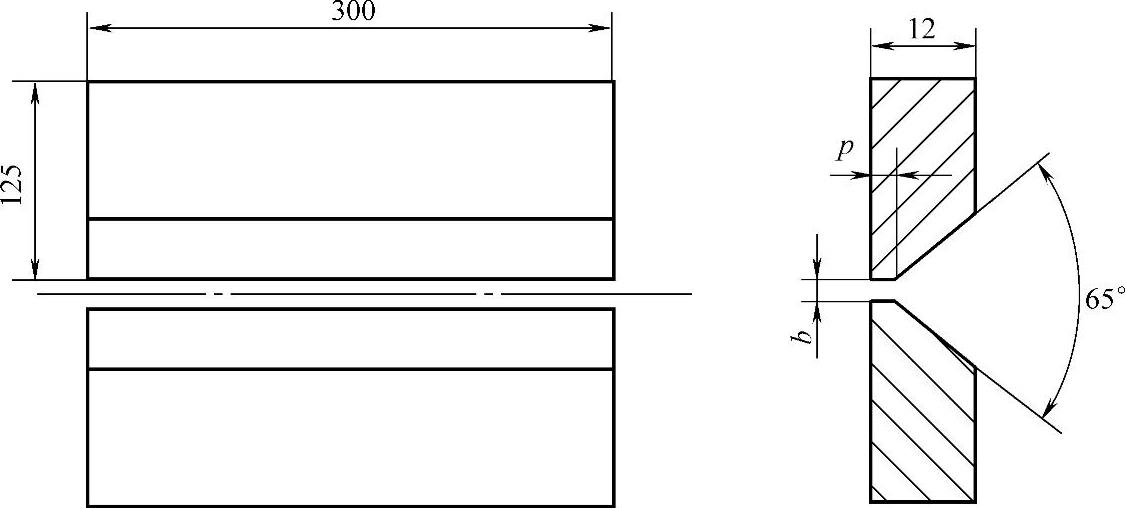

3)工件采用Q345A、Q345B、Q345C低合金钢板,厚度为12mm,长为300mm,宽为125mm,用剪板机或气割下料,其坡口边缘的热影响区应使用刨床刨去,如图9-1所示。

4)辅助工具和量具包括焊条保温筒、角向磨光机、钢丝刷、钢直尺(300mm)、敲渣锤、焊缝万能量规等。

3.试件装配定位

1)用角向磨光机将试板两侧坡口边缘20~30mm范围以内的油、污、锈、垢清除干净,使之呈现出金属光泽。然后,在钳工台虎钳上修磨坡口钝边,使钝边尺寸保持在0.5~1.0mm。

图9-1 低合金钢板对接单面焊双面成形工件

2)将打磨好的试板装配成使焊端间隙为2.5mm,终焊端为3.2mm(可用ϕ2.5mm与ϕ3.2mm焊条头夹在试板坡口的端头钝边处,定位焊接两试板,然后用敲渣锤打掉ϕ2.5mm和ϕ3.2mm焊条头即可),对定位焊缝焊接质量要求与正式焊缝一样。错边量不大于1mm。

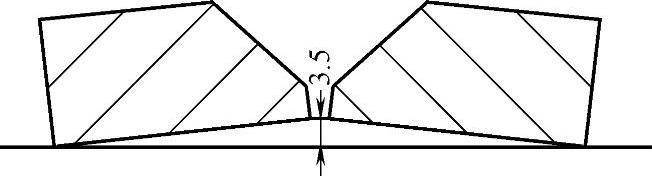

3)平焊反变形量如图9-2所示。

4.焊接操作

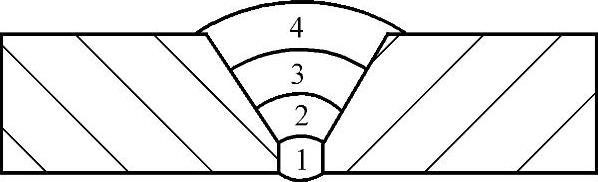

对接平焊,焊缝共有4层,即第一层打底焊,第二、三层为填充层,第四层为盖面焊。焊接层次如图9-3所示。(https://www.xing528.com)

图9-2 平焊反变形量

图9-3 焊缝层次

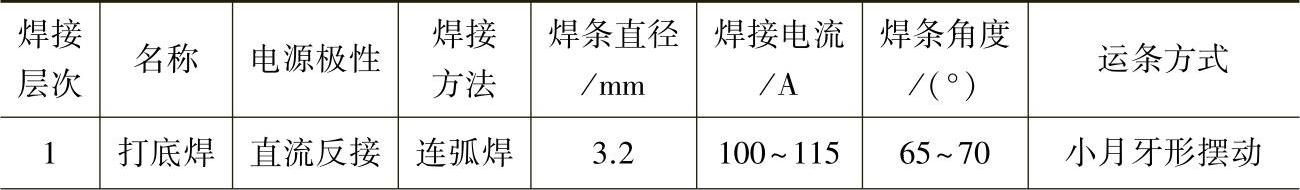

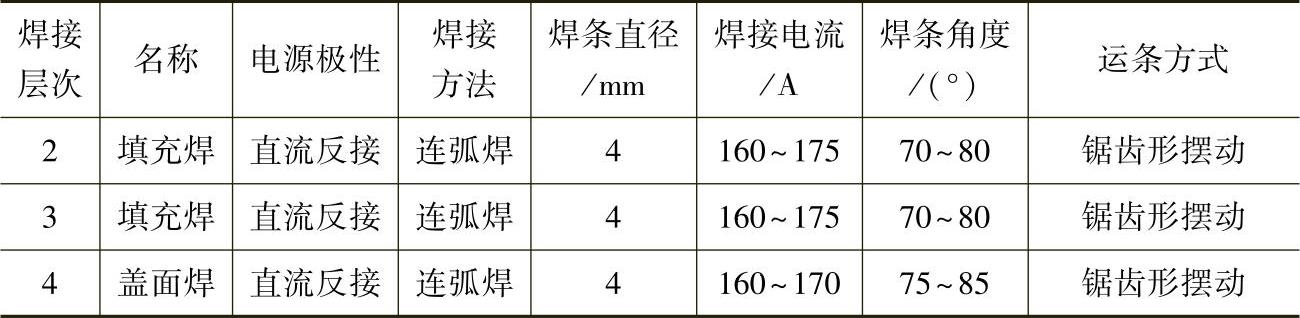

1)平焊焊接参数见表9-1。

表9-1 平焊焊接参数

(续)

2)打底焊是单面焊双面成形的关键。应在试电流板上测试焊接电流,并看焊条头是否偏心(如焊条偏心,势必产生偏弧,将会影响打底焊的质量)。焊条试焊合格后,应在试板的始焊定位焊端引燃电弧,做1~2s的稳定电弧动作后,电弧做小月牙形横向摆动,当电弧运动到定位焊边缘坡口间隙处便压低电弧向右连续施焊。电焊条的右倾角(与试件平面角度)为65°~70°,在整个施焊过程中,应始终能听见电弧击穿坡口钝边“噗噗”的声音。焊条的摆动幅度要小,一般控制在电弧将两侧坡口钝边熔化1.5~2mm为宜,电弧每运动到一侧坡口钝边处稍做稳弧动作(不大于2s),也就是保持电弧在坡口两侧慢,中间快的原则,通过护目玻璃,可以清楚地观察在熔池形状和熔池,也可看到电弧将熔渣透过熔池,流向焊缝背面,从而保证焊缝背面成形良好。

在打底焊接过程中,要始终保持熔孔大小一致,熔孔的大小对焊缝的背面成形有较大的影响,如熔孔过大,则产生烧穿或焊瘤;而熔孔过小,又容易产生未焊透或未熔合等缺欠,在钝边、间隙、焊接电流、焊条倾角合适的情况下,焊接速度是关键,只有保持上述熔孔大小情况下,压低电弧,手把要稳,焊接速度要匀,一般情况下不要拉长电弧或做“挑弧”动作,就能焊出理想的背面成形。

更换焊条是保证打底焊缝整体平直、无焊瘤、未焊透、凹坑、接头不脱节的关键,必须控制好收弧与接头两个环节:收弧时,应缓慢地把焊条向左或右坡口侧带一下(停顿一下),然后将电弧熄灭,不可将电弧熄在坡口的中心,这样能防止试板背面焊缝产生缩孔和气孔;接头时换焊条动作要快,将焊条角度调至75°~80°,在弧坑后15mm处引弧,用小锯齿摆动至熔池,将焊条往下压,听到“噗噗”的击穿坡口钝边声后,并形成新的熔孔,焊条做1~2s时间停留后(时间不可太长,否则易产生烧穿而形成焊瘤),以利于将熔滴送到坡口背面,接头熔合好后,再把焊条角度恢复到原来打底焊的施焊角度,这样做能使背面焊缝成形圆滑,无凹陷、夹渣、未焊透、焊缝接头脱节等缺欠。

3)打底焊完成后,要彻底清渣。第2、3道焊缝为填充层,为防止因熔渣超前(超过焊条电弧)而产生夹渣,应压住电弧,采用锯齿形运条法,电弧要在坡口两侧多停留一下,中间运条稍快,使焊缝金属圆滑过渡。坡口两侧无夹角,熔渣覆盖良好,每个接头的位置要错开,并保持每层焊层的高度一致。第3道填充层焊后表面焊缝应低于试件表面1.5mm左右为宜。

4)盖面焊时,焊接电流应略小于或等于填充层焊接电流,焊条锯齿运条横摆应将每侧坡口边缘熔化2mm左右为宜。电弧应尽量压低,焊接速度要均匀,电弧在坡口边缘要稍做停留,待金属液饱满后,再将电弧运至另一边缘。这样,才能避免表面焊缝两侧产生咬边缺欠,成形才能美观。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。