焊接示例:

法兰凸位管直径为32mm,对焊管直径为32mm,凸位点与管端各成30°~35°角,组对前将两侧20mm的锈打磨干净,两口组对成60°~65°角,组对间隙为3~3.5mm,没有钝边。选择焊条E4303,直径为2.5mm;焊接电流调节范围为75~85A。

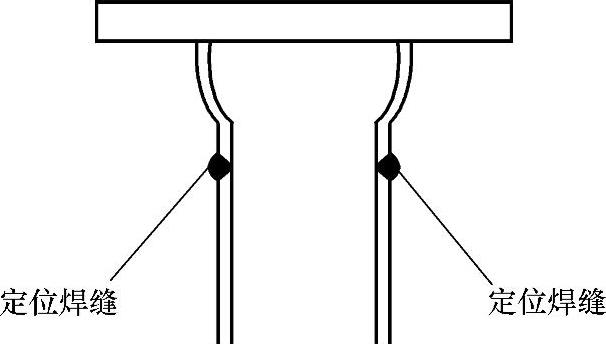

对接法兰式带颈的并有圆管过渡与管子对焊连接的法兰,其操作方法与管道焊接基本相同。此例焊接因管径较小,组对时的定位焊宜采用三侧固定点,定位焊时最好采用小电流从坡口外平面边线呈弧形线以长肉的方式使之连接。起焊端位置选择两个固定之间间隙较大处,如图7-1所示。

图7-1 定位焊缝

焊接时应注意和掌握以下3点:

1.焊接位置的选择

小直径管的焊接,管道内侧成形应使液态金属熔透后平滑过渡,焊条端点向坡口钝边处进弧的位置,过凸于坡口的钝边处,液态金属易在高温中使过渡量增加,造成管内平面外凸量过大,形成管径内径厚度增加。对接法兰可采用转动焊接方法,焊接位置按顺时针选择0~1点之间,落弧后的液态熔波过渡也易在稳弧后的高温熔池时,形成下塌。焊接位置选择在4~2点之间,可在焊条端燃点进入坡口位置适当的调节时,控制金属内凸现象的发生。(https://www.xing528.com)

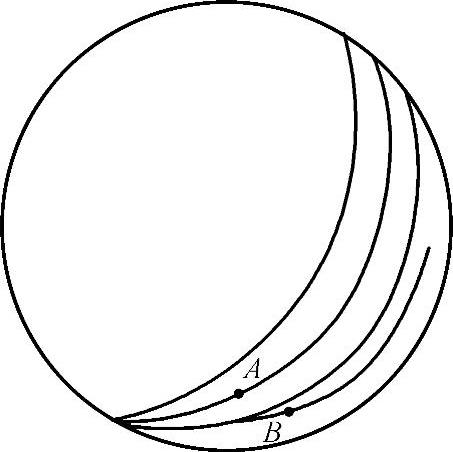

图7-2 进弧的方法

2.进弧的方法

进弧时,电弧可先停留在坡口一侧(如A侧)钝边处外移2mm线(见图7-2),落弧并稍加停留后,使液态熔波稍凸于坡口的钝边线,如液态熔坡外凸过慢,可稍增加停留的时间并迅速做外移带弧动作于坡口的外边线,使液态熔波凸于外坡口边线1mm,再使电弧沿坡口面迅速上提,使其熄灭。当熄弧处的熔波迅速缩成一点暗红色,再做B侧点的电弧回落动作,落弧后先使B侧点2mm线熔池温度增加,熔渣浮出,使液态熔波稍凸于坡口的钝边线,并熔化于A侧金属凝点再稍做电弧外带动作,使液态熔波凸于外坡口边线1mm,再做电弧上提动作,依次循环。当电弧上升到定位焊点时,应用砂轮切片,顺其坡口面将其切除。

3.收尾焊接

电弧前移接近尾部收尾时,应先将始焊端焊缝磨成坡状,接近收尾处10mm时,宜采用快速连续进弧焊接,电弧相压于始焊端后,应稍做稳弧停留,再带弧前移使液态金属填平砂轮打磨处,形成尾部饱满熔池后,再做电弧抬起熄灭动作。

焊接完成后清除焊缝两侧飞溅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。