焊接示例:

材料牌号Q345R,焊接厚度20mm,焊接材料H08A,焊丝直径为4.0mm、5.0mm,焊剂HJ430,工件容器直径为2.5m,对接间隙为2~3mm,坡口钝边为3mm,坡口组对成65°角。内坡口两口组对最大错边量1~1.5mm,定位焊缝用焊条型号E5016,焊条直径为4.0mm,定位焊缝位置在坡口外侧。

1.焊接参数的确定

(1)焊接电流 埋弧焊焊接电流的调节应以焊丝的直径、板面厚度及焊接层次而选择,做板厚20mm为封底头层焊接,焊丝直径为4.0mm,焊接电流调节范围宜在350~450A之间。焊接时,如熔池温度难以确定,可在焊接起步后,用扁铲将起点稍稍凿破。熔深较浅可适当提高焊接电流。

(2)电弧电压 电弧电压过大时,熔池宽度增加,熔池深度及高度缩小,焊接时药剂难以覆盖电弧燃烧点。因电弧不稳,封面焊接易产生咬边缺欠,填充焊接易形成气孔缺欠。

(3)焊丝伸出导电嘴的长度 焊丝伸出导电嘴过长,焊丝会出现红状端头,焊丝熔化速度加快,熔池外扩能力减小,熔池高度增加。焊丝伸出导电嘴过短,高温熔池离导电嘴过近,易形成导电嘴破损。焊丝伸出导电嘴的长度应在25~40mm之间。

(4)焊丝倾斜角度 焊接时应保证焊丝横向垂直母材90°,如倾斜角度过偏,焊丝在坡口中心的走弧位置易产生偏离,熔池成形易出现过偏、夹渣等缺欠,避免方法可通过焊丝校直滚轮进行校直调节或通过调整机头进行校正,校正时可空放焊丝,将偏差节去掉再进行焊接。焊丝纵向下丝应垂直焊缝90°,此种角度熔深适当。

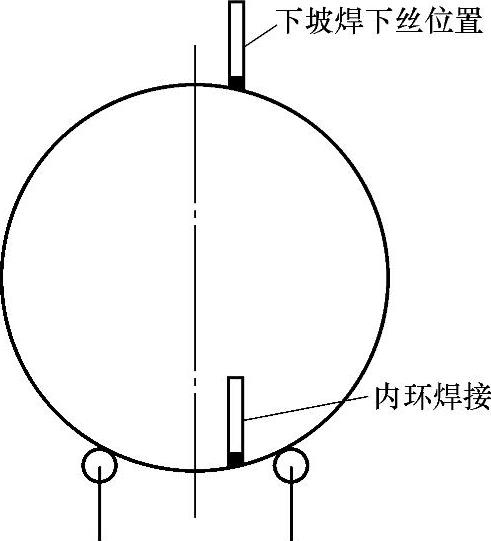

(5)焊丝走弧的位置 平板焊接应使板面放平,容器环缝焊接。在机头定位时,要摆正定位下丝点在圆形环缝上的位置,如图4-1所示。如定位过偏,焊丝在环口的下坡部位,熔池液流成形在电弧的推动下,向低点部位会迅速形成液流滑动。因自动焊平焊焊接,电弧不能做横向摆动,熔池液流会出现中间成形过高、两侧成形过低的现象。封面焊接会出现熔池宽度过窄、两侧边部成形过深、中间棱状成形过厚的现象。封底焊接两侧焊沟过深,下一遍焊接如焊丝熔化推动点,不能做两侧焊沟的熔化,必然形成大块条状夹渣。

避免电弧下丝触点在下坡部位,除在焊前通过容器环缝弧度在比较中定位之外,还应在焊缝成形之后,迅速敲开药皮熔渣观察后进行调节。

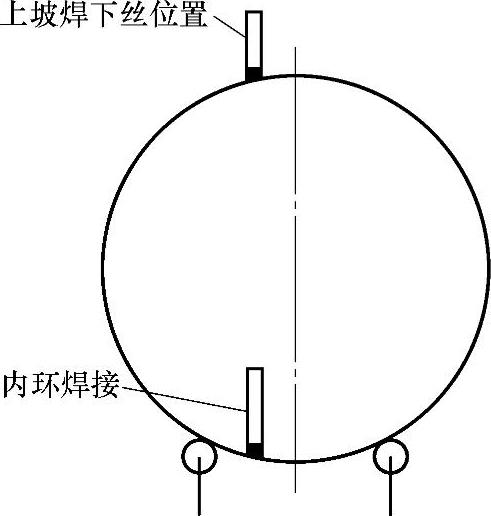

走弧位置在上坡焊处时,封底焊接因为电弧对熔池的熔化和推动力,不能形成熔池的前移滑动。因堆敷成形过厚,熔渣难以排出,而含在凝结的熔池之中,如图4-2所示。

封底内层和封底表层焊接时,下丝位置宜选在容器环缝中心最高点稍偏于上坡处,此位置便于熔池平度及厚度成形。

图4-1 下坡焊下丝位置

(https://www.xing528.com)

(https://www.xing528.com)

图4-2 上坡焊走弧位置

填充焊接时,选在环缝中心稍偏于下坡处,此位置便于填充层较厚熔池熔渣的反出,与熔池厚度成形。

直线平焊焊接时,下丝定位前先应调节好封底及封面焊接走向的平度。

2.夹渣

(1)夹渣产生 埋弧焊焊接时,因罐身放到自动转辊之上,由于各种原因,会使罐身出现微量的横向窜动,造成焊丝在坡口中心的走弧位置出现偏差。在多层填充焊接中,对熔池温度金属液过渡位置判断与观察失误,使熔池温度过低而形成夹渣。头遍层次及填充焊层出现局部成形过偏或点状成形过偏,下一遍焊接前,因为没有对过偏点进行修补也使夹渣发生倾向增加。

(2)防止措施

1)在自动焊环缝焊接中,纵向焊接应时刻观察罐身横向地滑动,保证电弧地燃烧点始终在焊槽中心。横向单节平缝焊接应时刻观察焊丝在焊槽中心的走向,出现偏差应及时调节。

2)焊接时,应根据焊接电流的指数及熔池多遍成形颜色的变化,掌握合适的熔池温度,并根据焊接走弧点熔池范围的大小及温度变化做合适的焊接电流调节。

3)每层焊接应对过偏缺欠或出现焊渣点彻底清除,并做手工修补,形成与焊层同等厚度的熔池金属。

3.气孔

(1)气孔形成的原因 焊前坡口存有油污、锈蚀,工件组对时有气割氧化物、焊剂过潮、焊剂覆盖面过薄、一次形成熔池过厚等。

(2)防止措施 焊前应对坡口内外20mm内的油污、锈蚀、表面污染物清除干净,并对焊剂覆盖时工件接触面的油污进行火燃吹烤。对受潮焊剂应根据焊剂说明书进行烘干处理,焊剂覆盖厚度以能对电弧燃烧点覆盖没有明弧外露为宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。