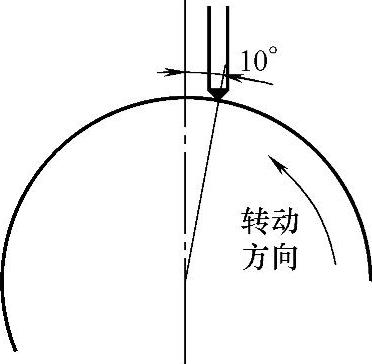

1.打底层的焊接及走弧运条的位置

将被焊管道放到转动的托架之上,如从左向右焊接,引弧点的最佳位置应选在水平转动管中心点上方右侧的10°~15°(见图1-16)处。此种焊接位置能实现电弧推动熔滴过流并形成屏障保护。

2.顺弧推动熔池屏障保护方法的应用

电弧在坡口一侧引燃后,贴近坡口一侧电弧稍加停留,再迅速压低向后带出电弧。电弧熄灭后,迅速贴近坡口另一侧B侧,按同样方法,做稳弧停留,并同A侧熔滴相连,形成熔池厚度2~3mm。

图1-16 打底层的焊接及走弧运条的位置

电弧在A侧形成熔池后,再做短弧贴近坡口边部做上提抬起动作。当熔池温度稍见降低时,按原路拉回电弧于A、B坡口两侧,稍稍停留后使熔池液流延伸,再压低电弧沿坡口边部做短弧抬起。

在坡口两侧循环地运弧时,电弧做横向吹扫线应始终不离高温熔池中心,电弧的稳弧点始终不离开坡口两侧钝边处2~3mm线,使熔池过流通过电弧稍稍停留与吹扫的液态流动而形成。在形成熔池时,药皮熔渣与金属液先后穿过坡口间隙,并形成屏障保护,避免电弧直吹坡口间隙时气孔发生倾向的增加。

3.顺弧推动熔池厚度的掌握

通过电弧对坡口两侧的稳弧吹扫,使金属液过流后,再使熔池厚度增加。电弧在坡口A侧边部推出熔池穿过坡口间隙,出现0.5~1mm的坡口边部豁状熔合点,此时的熔池厚度为最佳。

电弧稍稍停留并从A侧带出,再通过熔池至坡口的另一侧(B侧),按同样方法稳弧形成B侧过流熔池。此种熔池形成的方式因以管道内径平面过流成形为主,熔池成形的厚度较薄。

4.顺弧推动熔池温度的掌握(https://www.xing528.com)

电弧引燃后,操作者应根据熔池的温度观察熔池成形的范围。

1)引弧后熔滴过渡焊缝形成点状焊肉,药皮熔渣在电弧周围不能漂浮,熔滴金属过渡没有外扩状,此种成形为熔池温度较低,应适当增大焊接电流。

2)引弧后熔池迅速形成外扩,药皮熔渣从熔池形成点迅速浮出,金属液裸面成形过大,电弧在坡口一侧稳弧时,坡口边部豁状熔合点过大,并伴有熔池下塌趋势,为熔池温度较高,应迅速减小焊接电流。

3)引弧后,稳弧熔滴贴向坡口边部,稍见下沉状,坡口与熔池间稍见咬合痕迹,熔渣漂浮灵活,此种状态为焊接电流适当。

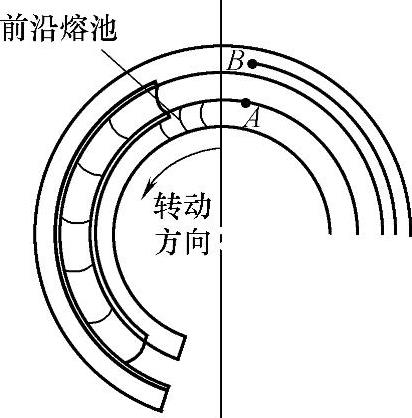

图1-17 熔池液体流量过大

4)在合适焊接电流的熔池成形时,熔池温度也应根据电弧在坡口两侧稳弧时间的长短来控制,坡口间隙熔池液流点温度较高、熔池液体流量过大(见图1-17),熔池与坡口两侧熔合出现较大的豁点成形。电弧回带熔池中心走线,应适当离开前沿熔池边线,使前沿熔池边线的延伸不形成电弧的直接吹扫。

5)高温熔池中心温度的控制。电弧推动熔池向前形成液流后,迅速做带弧动作于坡口一侧,使熔池中心过高温度稍见缓解,再做回带电弧动作进入熔池中心,使熔池形成液流。

5.熔池成形时熔渣的浮出

转动管平焊焊接,应在转动中掌握最佳的走弧位置。如果走弧速度过慢,管件转动速度过快,应降低管件转动的速度。相反,如果走弧速度过快,管件转动速度过慢,应加快管件的转动速度。

熔池成形时,药皮熔渣应漂浮于电弧的周围,做横向带弧,对熔池中心稍做推动。药皮熔渣在熔池液流时,会先于金属液溢过坡口间隙,使溢流后的熔渣与电弧之间能看到一节闪光金属液裸露面的变化,并通过对闪光金属液的观察进行操作,形成头遍封底熔池。如果电弧对熔渣推动力较小,电弧推动熔渣吃力,药皮与电弧间不能看到一节闪光金属液的变化,熔池局部堆敷成形明显增加,熔池形成后,坡口两侧会出现沟状焊渣和局部大块焊渣,熔池表面成形不平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。