L形铸件俗称角铁或角钢,金属板沿“L”字的两个方向向“L”字的交叉部位汇集,如果在这个地方没有过渡圆弧,铸件内部常会发生缩孔缺陷。这是因为在铸造模具中冷却的L形铸件,首先是“L”字的两条直边与外界的接触面积大,易于散热,所以在铸造模具中首先是“L”字的两边熔化金属冷却、凝固,收缩倾向发生,把“L”字交叉部位尚处于熔化的金属吸向“L”字的两侧边部分,结果在交叉部位后凝固的金属因体积量的不足,无法充满铸模具空间,在铸件的内部就产生了缩孔缺陷。

为了避免出现上述缩孔缺陷,首先必须使铸造熔化金属流体在铸造模具内均匀冷却,就是说L形铸件的肉厚不管是在直角边还是交叉处都要一样,必须在“L”字的直角的内、外都做成圆弧以使肉厚保持一致。这样,在铸造模的内部就能够实现熔化金属的冷却和凝固的速度平均一致,实现金属的“就地凝固”平均收缩,从而可以避免内部缩孔缺陷的发生。

在铸件内部发生的缩孔缺陷,一般从外面是看不出来的。往往只有在进行金属切削加工之后才可能发现,而如果在加工过程中才发现缩孔缺陷,往往损失已难以挽回,甚至造成产品全报废。因此,必须在铸件的设计阶段就采取措施预防缩孔的发生,在设计时对铸件的形状和尺寸,进行彻底的均衡设计,不仅在铸件使用时必须实现力学上的均衡,热变形上的均衡,运动学上的均衡,噪声与振动上的均衡,外形上的均衡,而且必须实现铸件在铸造过程中金属的流动、冷却和凝固上的均衡,以减少应力集中和变形,减少内部缩孔缺陷。

在应对缩孔缺陷的措施上,有时使用浇铸冒口的做法,冒口的熔融金属流体在铸件整体凝固之后才凝固,铸件冷却收缩时吸取冒口的熔化金属流动填满型腔,最后所有的收缩,包括缩孔都由冒口承担,铸件出型之后将冒口敲掉,缩孔缺陷也就随冒口一起清除掉了。但是L形铸件往往不适合设置冒口,就必须在“L”字的尺寸形状上下功夫,使肉厚均匀一致,冷却冷凝速度一致,从而全体收缩一致,以避免内部发生缩孔缺陷,这是一种在设计上直达目标的极致做法。

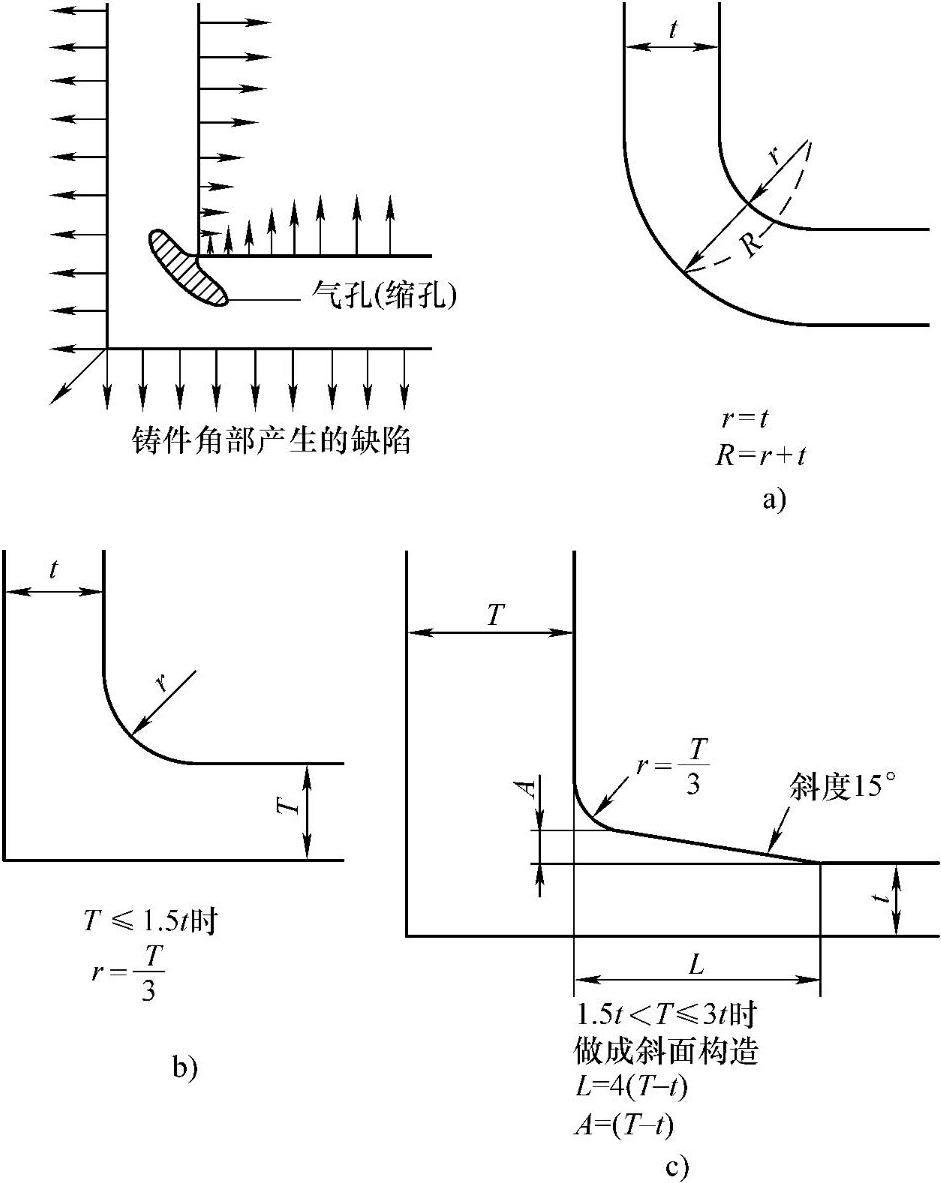

图3.43.1所示为通过设计L形铸件内侧过渡圆角半径(r)来避免“L”字交叉处发生缺陷的例子。

(https://www.xing528.com)

(https://www.xing528.com)

图3.43.1 L形铸件的交叉部

为了防止L形铸件交叉部位发生缺陷,最基本的方法如图3.43.1所示,在交叉部位的内外侧均修以圆角,使肉厚完全一致。

如图3.43.1所示,当两个直边肉厚分别为T和t时,其内侧交叉处的圆角半径r的尺寸必须确保在肉厚的1/3以上,即r>T/3,这里的T为厚边肉厚,t为薄边肉厚。比如,比较厚的一边肉厚T=15mm,薄的一边肉厚t=10mm时,内侧的圆角半径r>15mm/3=5mm。

如图3.43.1所示,L形铸件的两直边厚度不一样时,如T<1.5t,铸件内侧圆角必须保证r>T/3的关系成立。当L形铸件两直边的厚度差满足1.5t<T<3t,同样必须满足r>T/3。例如,铸件厚边肉厚30mm,薄边肉厚10mm,可取内侧圆角半径大于10mm即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。