机电产品的零件很多是直接接触,并有旋转或者直线运动。此时,应对接触的区域进行润滑设计,使零件之间能够做圆滑的运动。但是,在长期使用之后润滑欠缺,零件直接接触之处就有可能因摩擦激化发热乃至烧伤,造成事故。

即使进行了润滑油加注,但是也有可能出现润滑剂无法到达的死角,这些地方的零件金属表面就会直接接触而增加磨损。这时候,如何选择能够尽量减少磨损的材料,成为设计的关键所在。

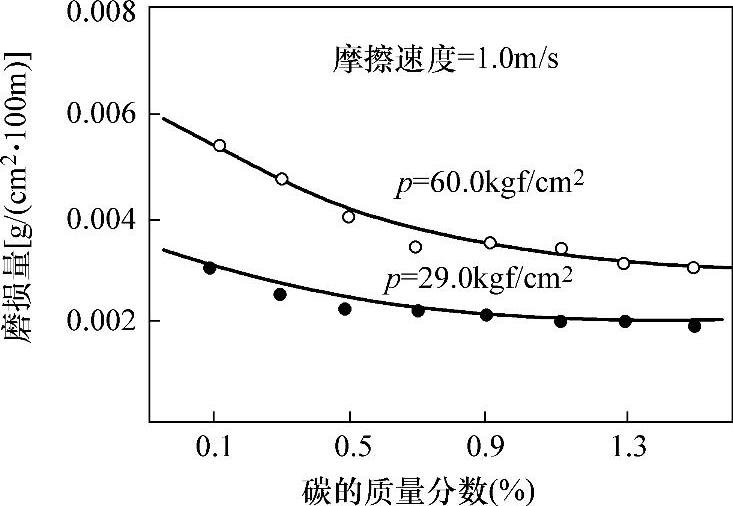

图3.18.1所示为当面压为60kgf/cm2和29kgf/cm2,零件材料之间的相对摩擦速度为1.0m/s时的钢材含碳量与接触部位磨损量之间的关系。

由图3.18.1可以看到,不管是60kgf/cm2还是29kgf/cm2,只要是材料的含碳量增加了,磨损就相应减少。这里所说的碳的质量分数为0.1%、面压为60kgf/cm2时的磨损量0.0054g/(cm2·100m)的意思是:把零件在面压60kgf/cm2条件下使之接触,在以速度1.0m/s下移动100m之后发生了0.0054g的磨损。这一数值作为最大值时,随着含碳量的增加,磨损量逐渐减少。同样,当碳的质量分数为0.1%、面压为29kgf/cm2时,磨损量表示为0.003g/(cm2·100m),仍然将此数值作为最大值时,随着含碳量的增加,磨损量也逐渐减少。之所以会这样,是因为高压、高速的摩擦面的摩擦热很高,接触表面的分子层熔化形成熔化磨损这一特殊现象,此时,含碳量越高,材料的热导率就越低,摩擦界面分子层的摩擦热就易于聚集升温达到熔化的温度,相当于在摩擦境界面形成一个高温流体层,起到特殊润滑剂的作用,从而减少了磨损。

(https://www.xing528.com)

(https://www.xing528.com)

图3.18.1 高压、高速时的含碳量与磨损量之间的关系

而面压为60kgf/cm2时的磨损量,明显要比面压为29kgf/cm2时高,由此可以推定,面压越高,磨损量就越大。

当面压在30~60kgf/cm2范围时,以大约1m/s的高速移动,相接触的零件材料的含碳量就应该选择多一点为好,这样才可能降低磨损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。