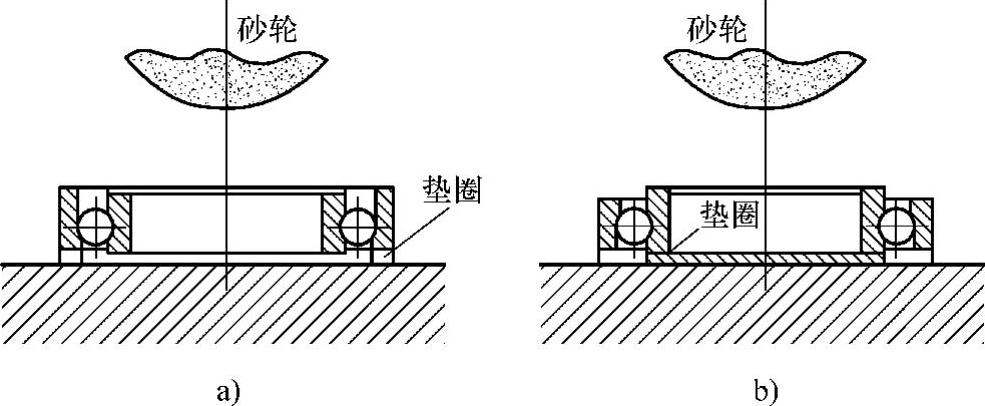

把轴承在平面磨床磁力吸盘上用预先精磨过两端面的垫圈垫住,依靠磁力F消除轴承套圈的轴向游隙,先磨出内外套圈的一端面再去掉垫圈,把轴承反转过来磨出另一端面,这样便完成了为保证联装轴承的互换性加工。此法简单易行,在一般的立轴圆台平面磨床和卧轴矩台平面磨床上都可加工,实践证明不必担心磨削时套圈发生旋转,只要垫片不太高,强大的磁力吸住套圈,内圈(图2.25.4a)或外圈(图2.25.4b)都不会旋转,所以不会影响磨削。

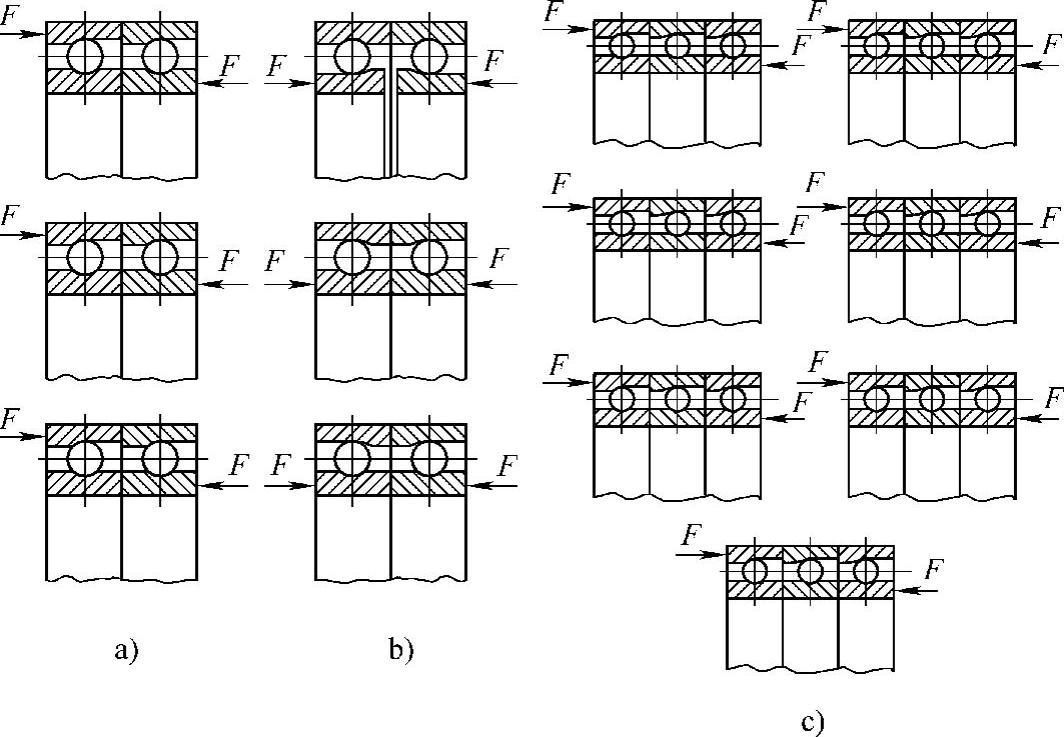

图2.25.2 多联轴承中球和套圈接触情况

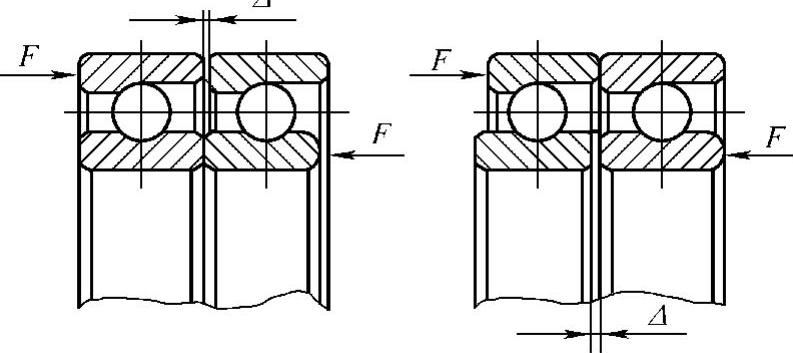

图2.25.3 用垫片法调整补偿间隙Δ

图2.25.4 联装轴承的去余量互换性加工

通过预先消除轴向间隙的工艺处理,成组联装的轴承就能够正常工作了,例如轴承套圈沟道磨床的磨头轴承,经此处理后砂轮磨头刚性显著提高,磨头轴承寿命延长。在使用过程中还可定期调整,因为沟道曲率半径R的不一致,接触角有差异,如36000型轴承为12°±6°,46000型轴承为26°_0°3°,66000型轴承为36°_0°3°,沟道的磨损会有差异,使用一段时间后还可能出现钢球和沟道接触不均匀的现象,这时,可以重新补偿轴向游隙。

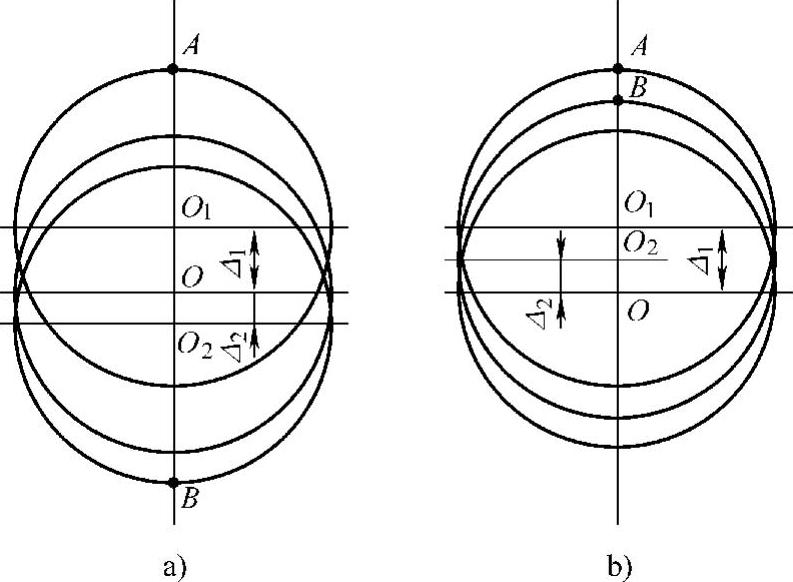

对于精密主轴来说,要求轴承支承的径向振摆和轴向振摆尽可能小,所以联装的轴承还必须注意振摆量的合成。这个问题分两部分讨论,第一部分是多联轴承振摆量的抵消,第二部分是多联轴承合成振摆量和主轴轴颈的偏心量的抵消。第一部分如图2.25.5所示,以双联轴承为例,先在内圈沟道径向摆动测量仪上确定每套轴承内圈沟道径向摆动的数值和最大偏摆量的内圈位置,然后把两套轴承最大偏摆量的位置错开180°,使之互相抵消,这时合成的沟道径向摆动量δ可以很小,有效地提高了主轴支承的径向旋转精度。

和径向振摆量的合成方法类似,轴向振摆量的合成是先在内圈沟道侧摆动测量仪上测出联装的每套轴承内圈的最大振幅数值的位置标上记号,然后把轴承的记号在安装时呈180°错开,使之振摆量互相抵消,即可有效提高主轴支承的轴向振摆精度。(https://www.xing528.com)

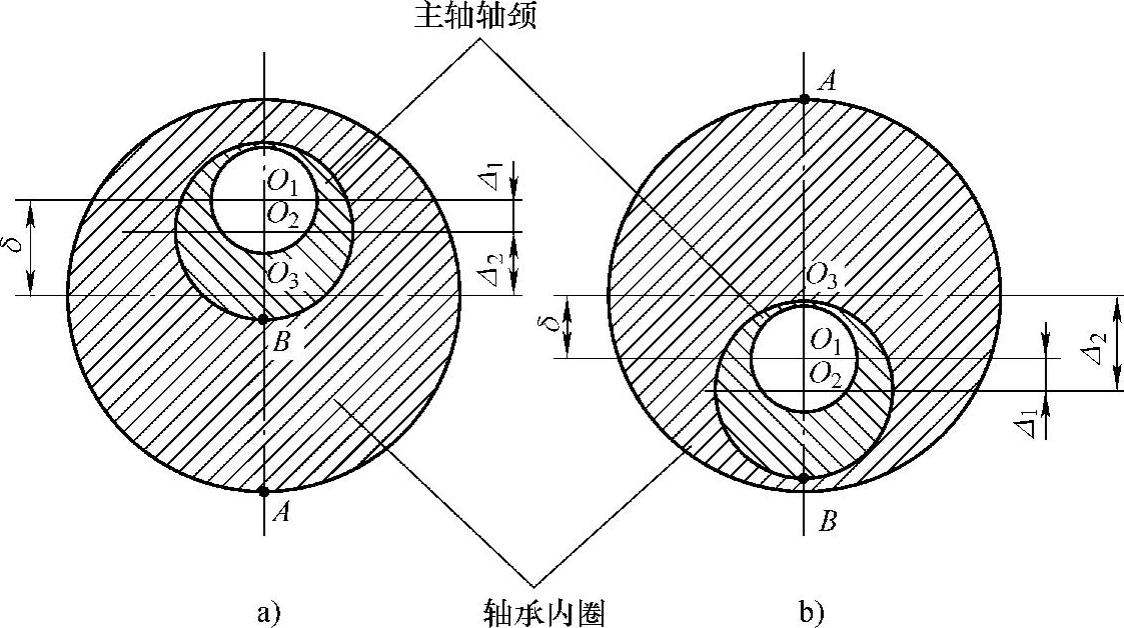

第二部分的讨论如图2.25.6所示。显然,如图2.25.6b所示的安装方法,轴颈的偏心量Δ1和联装轴承内圈的合成振摆量Δ2将互相抵消一部分,如选配恰当,主轴和主轴孔间实际的偏心量δ=Δ2-Δ1可以非常小。

但仅用以上措施,偏心量δ不可能完全抵消,还必须正确安装前后轴承才能使主轴前端振摆量最小,为此装配时还需注意前后轴承的合成径向偏心点应该在同一轴向平面上,而且在轴线的一方,前端轴承的精度还应该比后轴承高些。

图2.25.5 多联轴承振摆量的抵消

a)δ=Δ1-Δ2 b)δ=Δ1(当Δ1>Δ2时) O—主轴轴线 O1—轴承Ⅰ的轴线 O2—轴承Ⅱ的轴线 Δ1—轴承Ⅰ内圈沟道径向摆动量 Δ2—轴承Ⅱ内圈沟道径向摆动量 δ—双联轴承的合成内侧沟道径向摆动量 A、B—轴承Ⅰ、Ⅱ内圈沟道径向摆动量最大值记号

图2.25.6 多联轴承合成振摆量和主轴轴颈偏心量的抵消

a)δ=Δ1+Δ2 b)δ=Δ2-Δ1 O1—主轴轴线 O2—主轴轴颈的轴线 O3—内圈沟道的轴线 A、B—内圈和轴颈的最大振摆记号

综上所述,多联轴承的装配工艺应该讲究,不仅可以保证主轴支承的刚度,延长轴承的使用寿命,而且在某些场合下还可以用抵消振摆量的联装轴承来代替较高精度的精密级轴承,提高机床主轴的旋转精度。曾在一台M1080磨床导轮轴承安装中采用此装配工艺,仅用E216轴承代替C216轴承,提高了主轴旋转精度,磨削外径为ϕ90mm的工件,圆度偏差仅2~3μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。