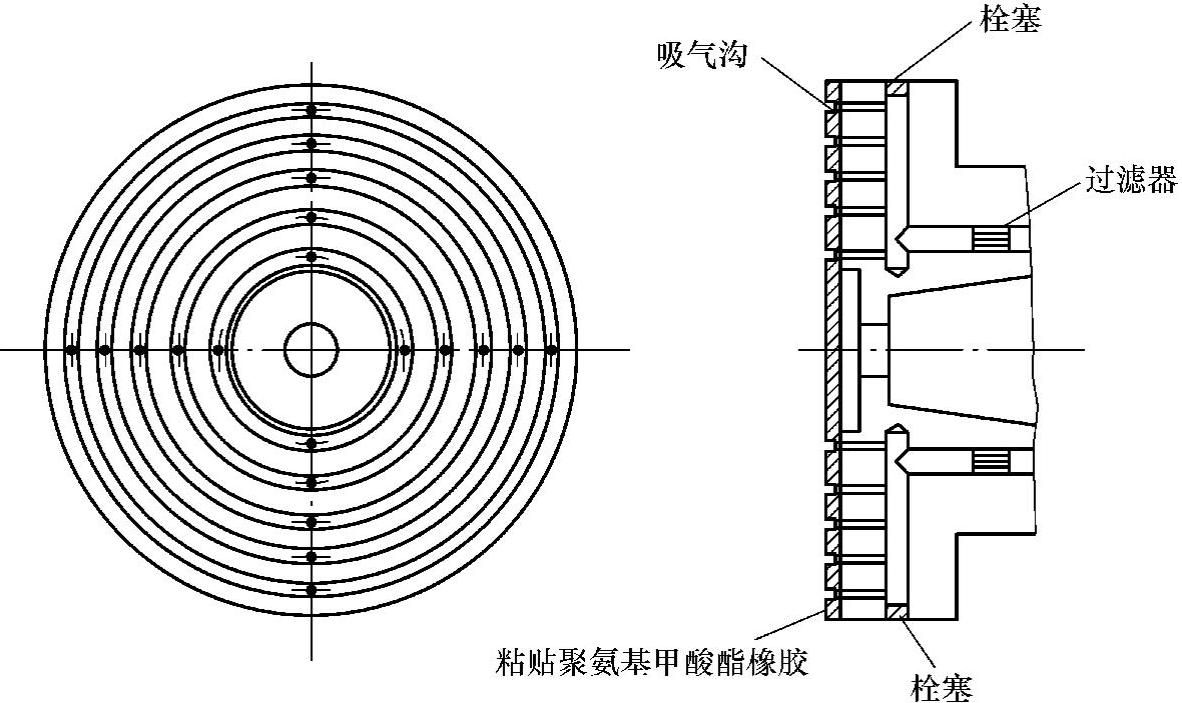

图2.22.4 超精密正面车床用真空夹头面板

磁盘(一般使用的材料为高纯度铝基添加Mg的Al-Mg合金)用单结晶钻石工具在超精密端面车床上切削时,一般按图2.22.4所示将工件吸紧在真空夹头面板上进行加工。之所以用真空夹头,是因为夹紧压力是大气压力这样并不大的力,而且开有许多窄的吸气沟,将载荷分布开来,能够将工件产生的变形控制在最小程度。面板采用本身易切削的铝合金,叫作软夹头的夹头表面用聚氨酯橡胶覆盖,用粘结剂粘接或者加热粘接起来,这种方式得到了广泛应用。

软夹头由于切削油剂等原因膨润起来而使精度很快变差,为此不得不频繁地进行自身修正加工,但由于比金属软,因此工件的贴合性好。

由于上述切削油的膨润缺点,聚氨酯橡胶软夹头自身要进行修正切削,还没有见到有公司生产替代品,但有使用聚四氟乙烯树脂的多孔质体(由烧结用的粒子制成)良好的研究报告。对于夹头材料机能的要求,可以考虑下列项目:

1)材料即使有少许形状误差也是容许的,为了尽量使工件不变形而要使夹具的材料比工件软。

2)受损伤而变形的表面要能自身修正切削。

3)在切削油作用下不发生膨润。

4)为了在切削时工件夹紧牢固,摩擦系数要高。

聚四氟乙烯树脂既不膨润,可加工性也好,而且摩擦系数在0.3~0.4之间,因此成为能满足上述软夹头机能要求的材料之一。用该材料做成的软夹头进行加工试验时,据报告得到了接近于硬夹头的性能。

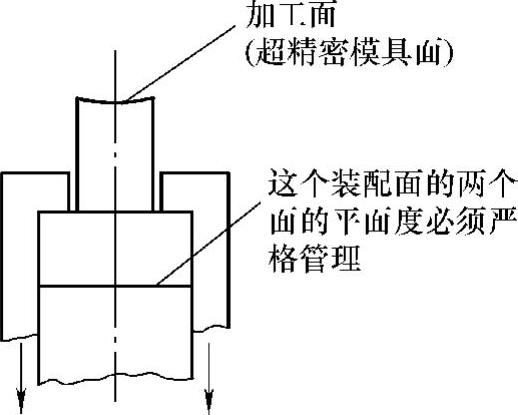

使用硬夹头时,夹头面和与此相贴的工件表面的精度十分重要。例如,图2.22.5所示为镜头的模具加工,基准面的表面粗糙度、平面度等若不能控制在这个镜头使用光波长λ的1/8以下,则夹具一松开就会出现变形(松下电器产业)。

工件尽量在保持原样的自然状态下支持为好。例如,机床机座的导轨装配面在铲括等作业时,在自然状态(无变形)下放在地板上,不用锚定螺栓固定的状态下进行为好。在用锚定螺栓支承下进行铲括加工等,从开始工件就有了变形。但是在把床座的柔度设计得充分小的同时,锚定螺栓的节距带来的床座变形必须设定在某个容许值以下。

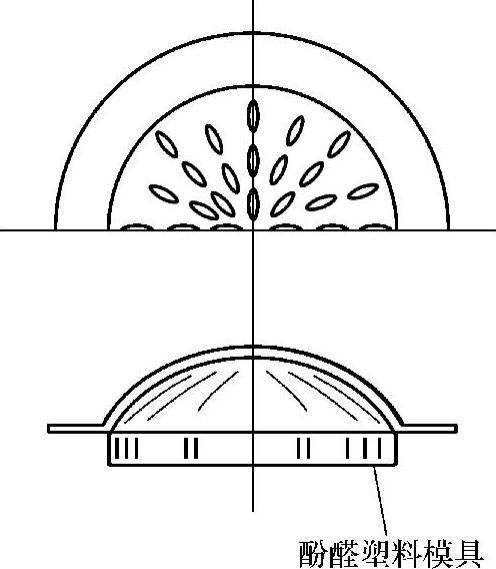

加工柔度大(弱的)的工件时,下功夫将其全体支承并和支承一起进行切削是个方法。如图2.22.6所示的零件,做和工件全体密合的电木模型与工件一起切削(三菱电机生产技术研究所),若孔的位置符合,则可以使用很多次。

图2.22.5 超精密模具的加工(松下电器产业)(https://www.xing528.com)

图2.22.6 薄板加工时的无变形装夹实例(三菱电机生产技术研究所)

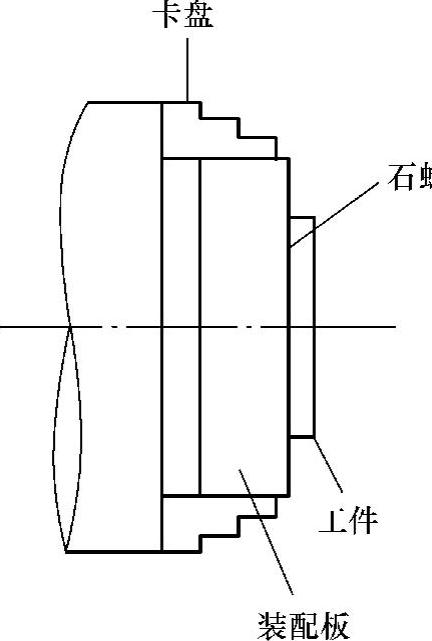

用粘接的方法对工件进行无变形固定的方法也有使用,如用石蜡固定的方法(三菱电机生产技术研究所)。市面上销售的有软化温度各异的各种石蜡,但一般常用在60~70℃熔化的石蜡。首先,将夹具用电加热,在其上放上石蜡熔化之,然后把工件放上去,石蜡冷却即可粘接住(图2.22.7)。拆卸时再进行加热而拆开。有时使用两面粘接布代替石蜡。

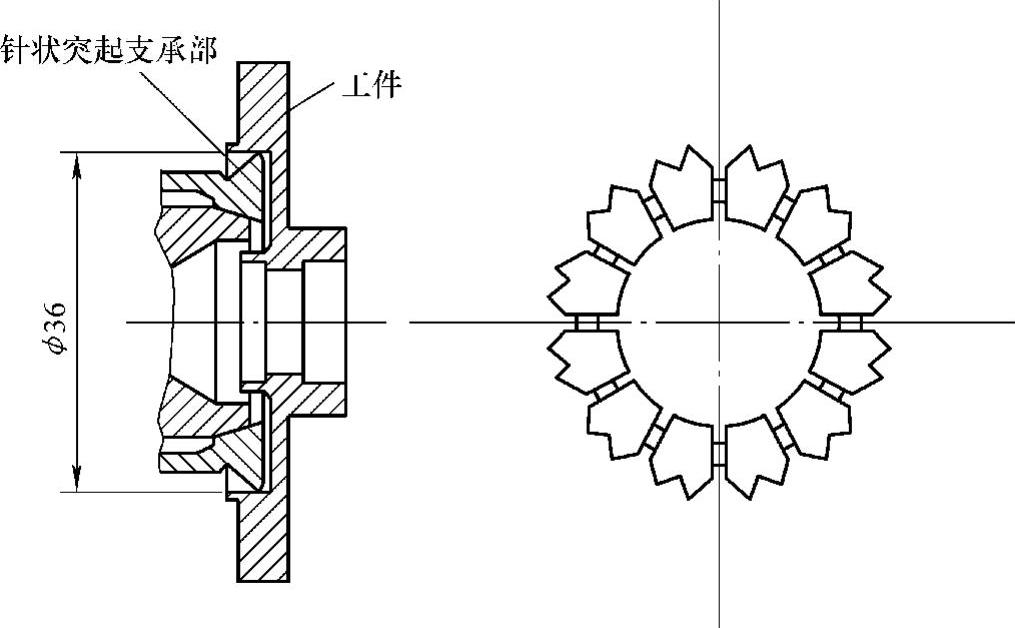

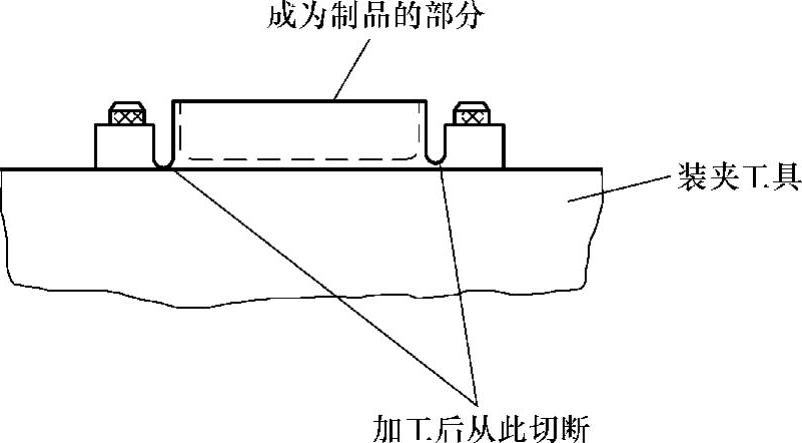

柔度大而薄难以夹住的工件在接近于无变形状态下夹持的例子如图2.22.8所示。这里用24个针状的突起来支承工件。这个φ36mm的夹紧部分,厚度仅1mm。其他支承方法的例子如图2.22.9所示,加工后的工件与固定部位之间切得很薄,将固定部位折断即可将工件取出。

图2.22.7 用石蜡来进行无变形支承(三菱电机生产技术研究所)

图2.22.8 用多针状突起进行变形支承的实例(津上)

以上为无变形支承或者接近于无变形的支承法的几个具体实例,要说明的是实现无变形支承的基本方法。

【系1】为了对工件进行无变形支承,在工件现有的状态下,必须用尽可能大的面积和用尽可能小的力来支承。

【系2】支承工件时,必须使工件加工处有全部同样的柔度值。

做不到这一点时,必须使由于加工力而产生的变形限制在许可值以下,对加工条件加以限制。

图2.22.9 加工后折断固定部位的例子(津上)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。