机械化学抛光从表面上看以为不是选择压力加工法。在工具工件的突起部分的接触处选择施加动压力,作为化学反应活性化的能量起作用,使工具和工件两者的精度提高。

像研磨那样的游离磨粒加工,以嵌入磨粒和牵引切削为主体,因此在加工面生成了加工变质层。为了除去加工变质层,使用了化学研磨和电解研磨,但引起了形状精度的恶化。作为解决这个问题的方法,安永等人将称为机械化学抛光的加工法实用化了。

机械化学抛光可以考虑成研磨,在研磨中使用比工件物理上软质、与工件产生固相反应的粉末,利用在这个软质粒子和工件的接触点发生的机械化学现象(由赋予的机械能诱起化学反应),进行小加工单位的表面研磨。

过去,使用半导体产业用的酸化液混合以进行研磨,与机械的作用和化学的作用两者并用的化学机械抛光不一样。例如,在宝石研磨中用SiO2、α-Fe2O3、MgO等的微粒子,虽然说是干式,然而仍适当地用一些抛光液。在宝石和粒子的接触点局部由摩擦而产生高温、高压,在微小的接触时间里两者发生固相反应,用摩擦力将这一点除去进行研磨。此时的加工单位在Å(1Å=10-8mm)一级。从加工单位的原理可以知道,这是适合用来进行高精度加工的方法。

为了在工具材料种类上实现进化原理,由于使用粉粒同时能够除去工具一侧的误差,所以推荐使用石英。

由于用了比工件软的粉粒,因此在加工面上与粒径无关,可得到无纹平滑面。用SiO2加工宝石时,表面粗糙度在0.01μm以下,且无纹路。

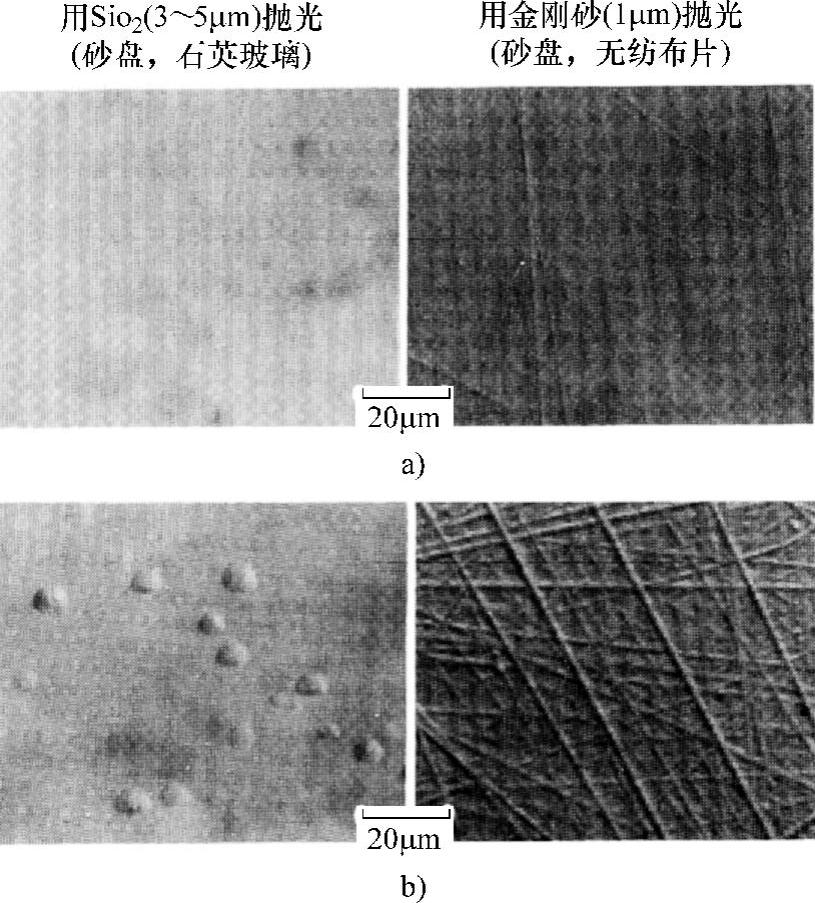

加工变质层也如蚀刻了的表面(参照图2.18.10)那样,和钻石抛光面不同,几乎不存在。图中机械化学抛光的点状凸起部是原来就在工件中存在的容积变形缺陷。(https://www.xing528.com)

工件材料为水晶时,作为粉末使用的有Fe3O4、MgO、MnO2;对于硅单结晶来说,以用BaCO3、CaCO3、Fe3O4等为宜;对于氮化硅烧结体来说,以用Fe2O3,Fe3O4的粉末为好。

如上所述,机械化学抛光加工法几乎没有加工变质层,虽然可以得到高精度、高品质面,但由于其加工单位小而导致加工效率低。

图2.18.10 蓝宝石(0001)的加工表面和蚀刻面的照片

a)加工面 b)蚀刻面(H3PO4:300℃)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。