研磨是磨粒加工的一种,和磨削不一样,研磨的特点是使用相互没有结合而呈游离状态的磨粒。磨粒放在磨研(使工具运动的部件)和工件之间,两者做相对滑动,磨粒做滚动运动和滑动运动,从工件表面一点点地切削。

工件和磨研最初都不是完全的形状,但是如图2.18.1所示那样不整齐的突起部分自动地被选择加以压力切削除去。图中的工具在这里叫作磨研。磨研法有湿式研磨和干式研磨两种。下面分别加以说明。

湿式研磨是将研磨剂(磨粒)和工作液(一般是油)混合涂在磨研与工件之间进行研磨的方法。磨粒在磨研与工件之间一边滚动一边切削工件。在研磨中,研磨剂和工作液的混合率、研磨压力、粒度、研磨时间、研磨速度等微妙地影响研磨的性能。与干式研磨相比,湿式研磨加工效率高,但加工面的表面粗糙度、精度稍差。

干式研磨几乎不用工作液。作业开始前把工作液中混有研磨剂,再擦进磨研里(此时,将混合物在两片磨研里夹住磨合),然后抹干使用。这样一来,磨粒呈埋在磨研里的状态,将此与工件组合进行研磨。因此,此时由于磨粒嵌在磨研里,通过摩擦即牵引运动进行切削。干式研磨比湿式研磨能得到更好的加工面和精度,因此干式研磨常作为精研来使用。

研磨压力p、加工效率Q都和加工面表面粗糙度R有关,它们之间的关系如图2.18.2所示。在效率达最大的压力p2与加工面表面粗糙度达最好的压力p1一致的情况下,虽然用这个压力来研磨即可,但一般p1<p2。加工面表面粗糙度被指定时,在满足此条件范围内,选择效率尽量高的研磨压力。

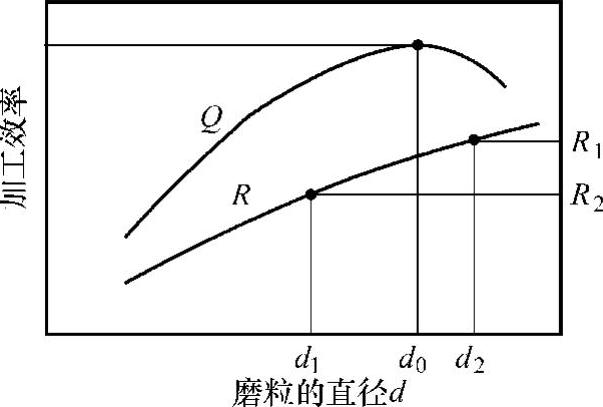

磨粒的直径d与加工效率Q和加工面表面粗糙度R两者有关。加工效率虽有最大值,但加工面表面粗糙度与磨研的直径d成比例而单调地恶化(图2.18.3)。如果指定的表面粗糙度为R1,使用磨粒直径为d0;表面粗糙度为R2时当然用d1的磨粒直径,加工效率和表面粗糙度应该同时提高才行。

图2.18.2 加工效率、加工面表面粗糙度和研磨压力之间的关系

图2.18.3 加工效率、加工面表面粗糙度与磨粒直径的关系

研磨时间t一长,磨粒一个接一个破坏而磨粒直径d则渐渐变小(图2.18.4),与此同时加工面表面粗糙度也就变好,但由于磨粒的磨损而导致加工效率恶化。图2.18.4中与加工效率Q有关有两条曲线表示,Q1曲线在压力低于最优值时和时间t一起呈单调下降。另外,Q2曲线在压力高于最优值时,研磨开始后由于压力太高而使研磨剂破碎变小,由此而使每颗磨粒的压力接近于最优值,加工效率暂时提高,继续研磨下去,Q2曲线呈现单调下降。

图2.18.4 加工效率、加工面表面粗糙度和磨粒直径随时间的变化

研磨不仅可减小加工面表面粗糙度值,多数情况下还必须要求尺寸精度。这时,用研磨来除去的尺寸L和研磨时间t的关系变得重要起来。在图2.18.5a中,R1和L1时研磨时间长为tL1。像图2.18.5b所示那样指定为R2和L2时,欲得到R2,则工件研磨过量而尺寸过小,因此必须变更条件。应该寻找图2.18.5a所示那样的条件,参照图2.18.6所示的关系。(https://www.xing528.com)

图2.18.5 加工面表面粗糙度和余量除去尺寸随时间的变化

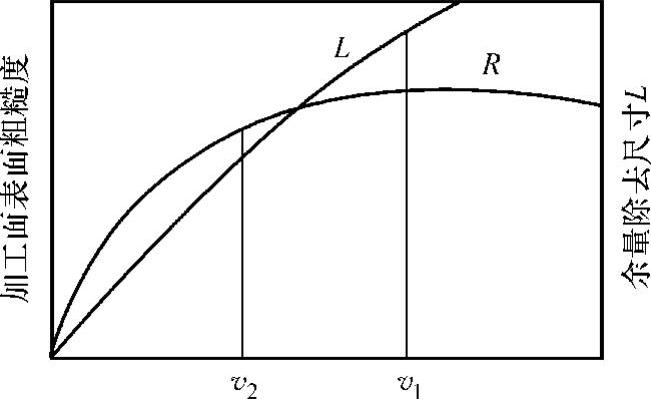

研磨速度v和加工面表面粗糙度R及加工余量尺寸L之间的关系如图2.18.6所示。研磨速度一高,除去尺寸虽可取大但加工面表面粗糙度恶化。因此,如前述图2.18.5b所示那样的场合,例如用研磨速度v1加工时,速度下降至v2,单位时间的除去量下降,同时加工面表面粗糙度值变小即可。这样做的结果,R和L的关系如图2.18.5b中虚线所示,达到R和L的目标值所需时间反转,只要有t′L2的时间,则两者目标值都可实现。

进而做高精度加工,回忆一下第2篇第16章的系2。即从加工单位的原理出发进行高精度研磨加工,必须选择加工单位变小的条件。在这个意义上,采用干式研磨方式是重要的。进而磨研本身的精度不好当然加工单位也变大,因此从一开始就要保证磨研本身的高精度也是重要的。

这里,得到下面的系:

【系2】进行高精度研磨时,要用形状精度高的工具(磨研)和粒度细的磨粒进行干式研磨为好。

图2.18.6 加工面表面粗糙度、余量除去尺寸和研磨速度之间的关系

只用磨削,则加工面如图2.18.7a所示有许多突起,耐久性不好,运动性能(例如位置精度决定)也不好。这样的场合进行手工研磨(图2.18.7b)可得到更高品质的加工面。

图2.18.7 手工研磨的效果

a)磨削加工原样 b)在磨削加工面上进行手工研磨后

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。