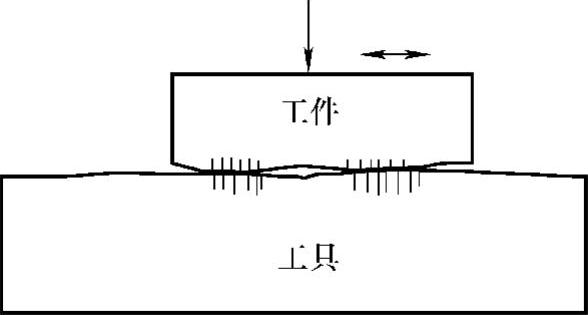

压力加工法是使工具和工件在某一面积的面上接触,施加压力,从而自动地选择局部突出的地方施加压力进行除去的加工法(图2.18.1),属于这个加工法的有抛光、滚压、超精加工、刮研、机械化学抛光等。

选择压力加工法用下面两个原理从工具、机床可得到高的加工精度。

图2.18.1 选择压力加工法的原理

第一个原理,是仅仅对工具和工件的突起局部有选择地施加压力,加以机械/化学地除去(除去的方法根据加工法而异),工具和工件两者的精度同时提高。

第二个原理,工具及工件互为导轨(图中的例子工件以工具为导轨,反过来也一样),加工中起到导轨作用的一方精度提高,机床运动基准的精度也提高,因此加工精度得到提高。这些原理归纳起来叫作“配研的原理”。这里提出下面的加工原理:

【加工原理5】选择压力加工法的精度,由配研的原理决定。

因此,选择压力加工法,有可能进行非常高精度的加工。

在采用选择压力加工法时,必须让工具和工件做相对运动。把加工面的一切部分进行均一的加工。为了赋予这样的运动,可以考虑各种各样的有特征的机械构造。(https://www.xing528.com)

根据母性原理进行强制加工,工件的精度由包括工具在内的机床精度决定,一般只能达到低精度。为此,机床在机加工中,必须经常注意使之按最高的精度来运行。如果工具磨损无法控制,由其误差导致加工精度比工具、工件的相对运动精度更加下降。在强制加工时关系到加工精度,则工具磨损是重要的原理。

但是,在选择压力加工法上没有这样的问题。就是说,即使工具有误差,在加工中由于工具也磨损反而使误差消失,工具的精度同时提高进化。根据进化原理的加工法其意义在于,加工越长且随着目标值的接近,加工单位也越小,与机床精度无关,工件和工具的精度往高的方向变化。

关于加工单位的重要性虽然已经叙述了,但用选择压力加工法能够把加工单位变得非常小而对加工精度的提高有帮助。用普通的强制加工,除去用金刚石工具的超精密切削以外,例如磨削有最小至0.1μm左右的加工单位限界。而旋转的压力加工法可以实现0.1μm以下的加工单位。

但是,在选择压力加工法中必须注意的是,由于偏磨损而导致形状精度的劣化。若不能实现对加工面全体实施均匀加工,某一部分或某一方向偏离的加工一发展,则得不到想要的形状精度。工具和工件的相对运动轨迹虽然由机床的机械装置来决定,但为了避免发生上述问题,如工件设定位置和方向有时改变(如研磨时每隔一定时间工件的位置改变,加工面上下反转)、运动方向经常改变等,必须注意实现均匀统一的加工。从这个意义上得到下面的系。

【系1】选择的压力加工中必须使加工运动的方向经常改变,以便能够对被加工面进行平均一致的加工(加工运动的随机性)。

以上的说明,我们在默认的同时,把工具假定为别的工件的条件,但也没有必要做此假定。例如,用游离磨粒(自由磨粒)把工具一侧和组合成的另一方用相关零件置换,可以在零件之间进行选择压力加工。

实际上这样的加工法在现场叫作“合磨”。前面所说的有价值的三面磨合,也可看成是合磨的一种。这种场合虽然用人工加工很多,在人工加工作业时必须注意遵守上述系1,较之机械加工尤甚。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。