此处,以中泽研究室和三井精机共同开发的机床高速进给工作台为例,通过该设计来讨论机能的独立性。为此,首先把高速进给工作台的目标值作为设计的基础机能的要求,如下所示:

①切削进给速度:0.1mm/min~20m/min。

②X轴、Y轴行程:700mm、450mm。

③零件质量:50kg(假设切削金属材料为轻合金)。

④X轴:570kg。

⑤台架Y轴:1115kg。

⑥半径150mm,进给速度20m/min时的圆弧间隙补偿精度为8μm。

⑦速度静定时间:25ms。

通过以上要求可知,这个研究是把大型的工作台高速高精度的驱动作为目标。

如用与过去同样的构造来实现上述要求,我们研究一下会发生什么问题。

首先,进给速度从0上升到20m/min的时间,过去一般进给工作台的最大切削速度v为2m/min,达到这个速度,必须移动一定距离,这个距离(称为加速距离)可看成是受形状精度等影响的应答性目标之一。即这个加速距离和过去的送进工作台一样限制的话,形状精度也和过去的机构一样可以实现。因此,以这个值为基础来试算高速化场合的加速度。

一般来说,速度上升时间(按自动控制理论的要求,应为其最终值的10%起上升达90%时的时间,与上述加速距离稍有不同)Tr和波幅fb有如下关系:

fbTr=0.3~0.45

这里,假定这个值为0.45。一方面,因为过去的机床送进驱动系统的fb为1~2Hz,此处fb=1Hz,从该值开始,速度上升时间Tr如下式所求

Tr=0.45/1s=0.45s(https://www.xing528.com)

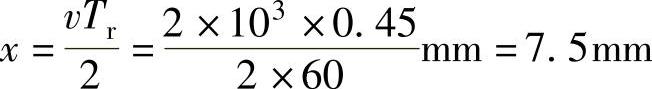

设加速度为一恒定值,则这段时间的移动距离x为

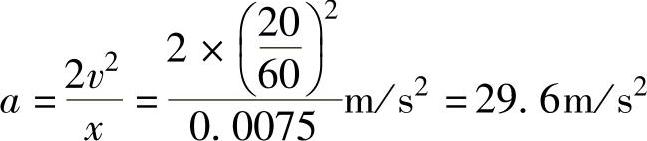

即高速进给工作台移动7.5mm时,送进速度必须从0加速至20m/min,又假定加速度一定,此时的加速度a为

此值约为3g(重力加速度g的三倍)。这样一来,高速进给工作台的驱动载荷除切削阻抗和振动阻抗外,还有巨大的惯性力。因此,用工作台在高速化时仅控制切削阻抗和振动阻抗等过去的驱动方式,不能充分满足其性能。

这里,试考虑前面的高速进给工作台机构基本机能的要求项目,可以明白下述两点:①位置与速度的控制(过去的机能要求);②惯性力的控制(新机能的要求)。

过去的工作机能惯性力并不太大,因此,一个驱动系统就足够了。但是急剧的加减速一旦成为必要,用一个机构同时满足这两个机能要求则成为无理。这里,用一个过去的电气伺服电动机和滚珠丝杠构成的进给机构不能实现机能独立性的原理。下面考虑近似的得以满足的方式。

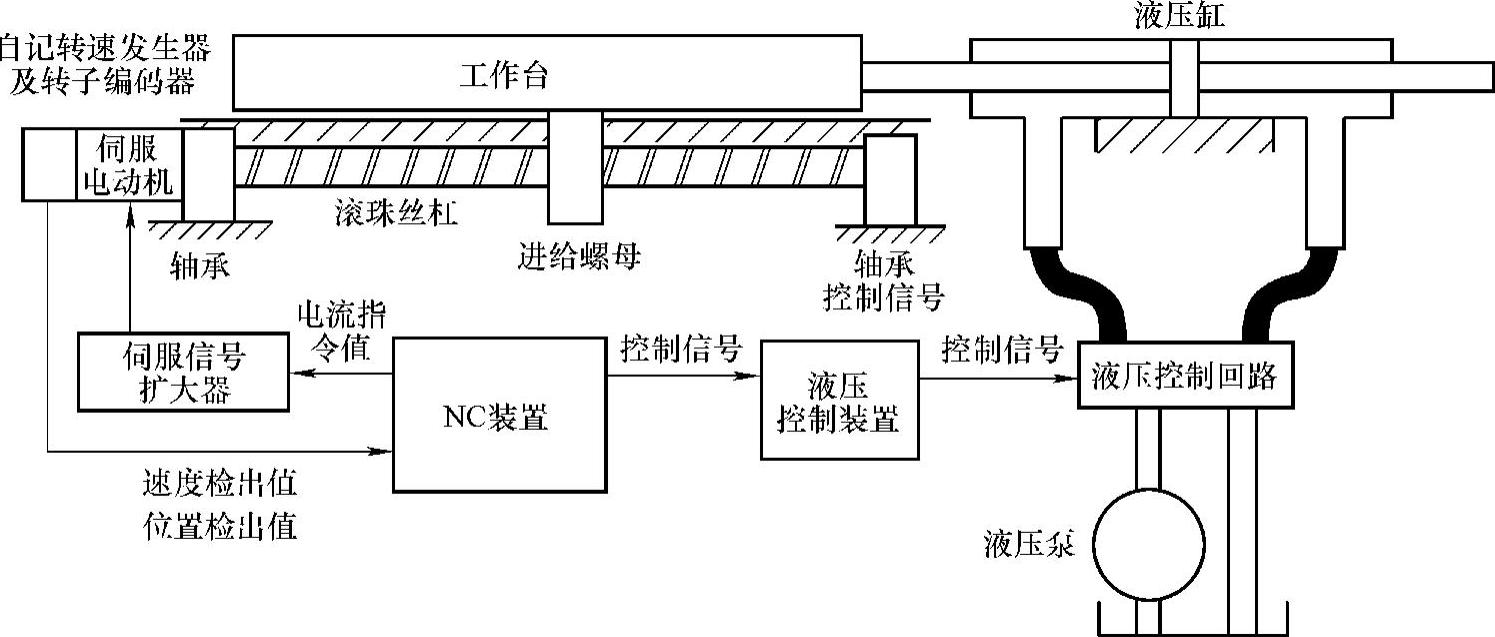

此处将进给控制按机能要求项目分成两项,试考虑满足机能独立性的方式。这样分开机能,则各自必须有独立的驱动系统。第一,对于位置与速度的控制,和过去一样,用电动机和滚珠丝杠组合的驱动机构。第二,对于惯性力的控制,有各种伺服系统。一般采用液压伺服系统。液压伺服系统在反应性上虽有若干难点,但在力量上有充分的能力。

当然,位置、速度、加速度这些物理上不可分割的量,分开来独立地加以任意控制是不可能的。但是,在急剧加减速时的惯性力由别的伺服系统来消除的话,则可以期待电气伺服系统从惯性力独立出来而自由的高精度的控制工作台的进给。其概略构造如图2.4.4所示。

图2.4.4 实现了机能独立性的高速进给工作台

对于这个构造的模拟试验等的结果省略掉,仅把用制造出的模型所做的试验结果叙述如下:对于速度为20m/min的5%静定时间,相应于目标值25ms时,X轴为49ms,Y轴为47ms。在线速度20m/min,半径150mm的圆弧间隙补偿时,对于目标值8μm的半径减少量来说,实际减少量达230μm,而未达到充分的精度,但是接线速度降到5m/min时达到6.9μm,有可能达到十分高精度的运动。过去的机构接线速度即使在5m/min时也有50μm的误差,由此可见已经达到了相当高的性能。

虽有各种各样不能明晰目标值的理由,但最大的理由是液压系统的压力控制阀的应答性远未达到目标值。尽管如此,如能实现满足机能的独立性的设计,比未能满足的设计能得到更加出色的机械,这一点得到了证明。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。