1)为解决导轨上的接触应力集中问题,使用凹凸加工法对导轨进行微量精密深加工。

该凹凸加工法,在以米为单位的大型机床零部件上,进行尺寸仅几微米的整形加工,使用这样的导轨,可以减少接触应力集中与变形,提高系统的刚度,从而最终提高机床产品的精度和可靠性,是一种提高产品附加价值的现代微观精密机械工程深加工工艺。

在机床的导轨上实现均衡的接触应力,必须把导轨加工成μm/m的中间凸起或凹下的形状,加工量虽然仅为几微米/米,但起到了提高刚度、精度的效果。

以日本NAGAS的凹凸加工业务为例,介绍具体的加工内容。

图1.7.14所示照片为床身导轨磨削(大型机械的凸起形状创成加工),加工的材质为铸铁,尺寸:2200mm×220mm×2000mm,加工机床型号:ORIGIN-10025。

图1.7.14 床身导轨磨削(大型机械的凸起形状创成加工)

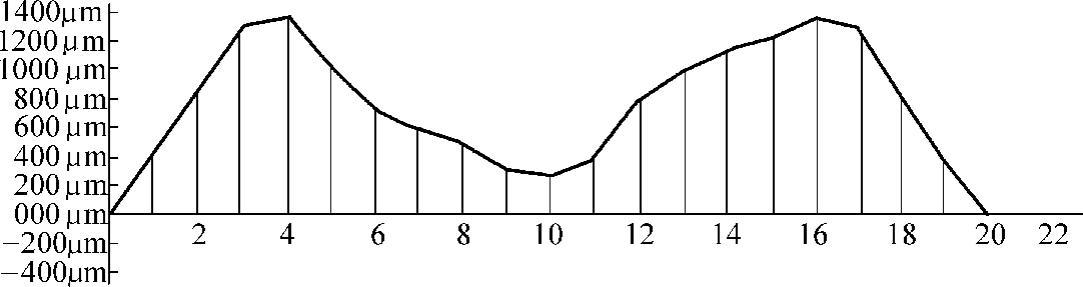

图1.7.15所示为加工基准长250mm的自动记录资料,导轨截面呈W形凹凸。

由于机床导轨面的凹凸度仅为几微米(μm/m),因此磨削时的定位精度要求很高。采用了垂直上下精度为0.1μm/m的高精度数控伺服机构。

在图1.7.15所示的W形凹凸加工中,形状误差在2μm以下,加工形状:11μm/5m的W形凹凸,材质:铸铁,加工设备型号:ORIGIN-10025。

图1.7.15 导轨截面呈W形凹凸加工基准长250mm的自动记录资料

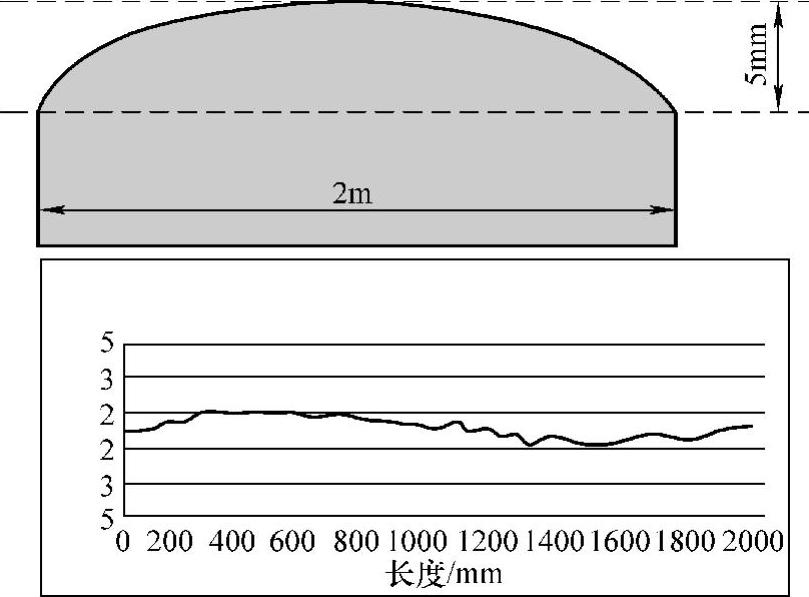

图1.7.16所示为中凸加工的说明图,形状误差为2.03μm,加工形状:5mm/2m的中凹形状,材料:铸件,尺寸:2200mm×220mm×2000mm,加工设备型号:ORIGIN-10025。

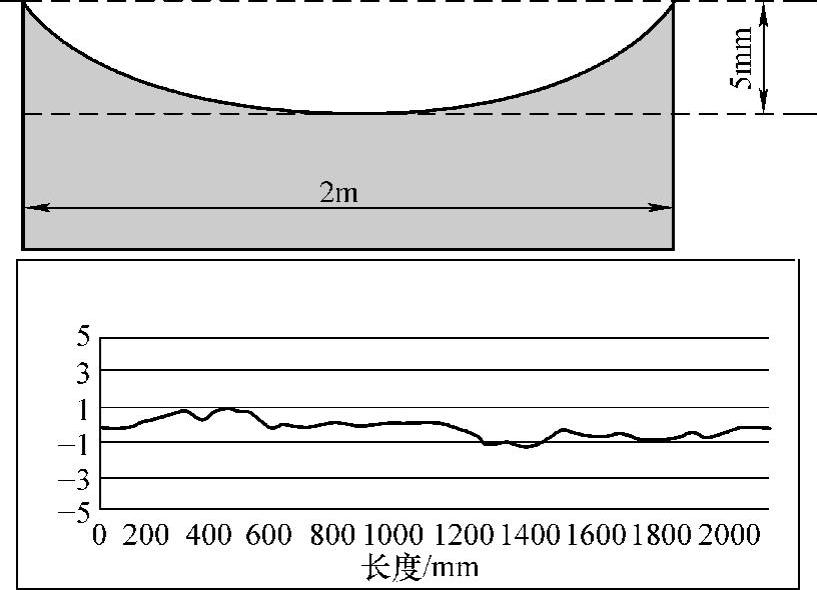

图1.7.17所示为中凹加工的说明图,形状误差为1.82μm,加工形状:5mm/2m的中凸形状,材料:铸件,尺寸:2200mm×220mm×2000mm,加工设备型号:ORIGIN-10025。

图1.7.18所示为侧面磨削加工的说明图,形状误差在2μm以下,加工形状:10μm/2m的中凸形状,材质:铸铁,加工尺寸:2200mm×220mm×2000mm,加工设备型号:ORIGIN-10025。

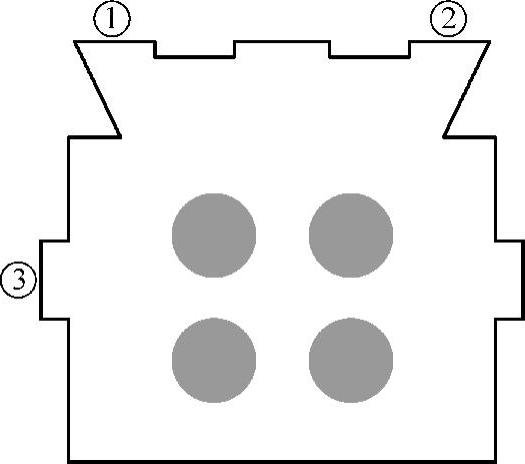

图1.7.19中的①为图1.7.16所示中凸加工,②为图1.7.17所示中凹加工,③为图1.7.18所示侧面磨削加工。

2)为解决滚动圆柱体两端的接触应力集中问题对滚动圆柱体两端进行微量精密凹凸加工法深加工。(https://www.xing528.com)

图1.7.16 中凸加工说明图

图1.7.17 中凹加工说明图

图1.7.18 侧面磨削加工(中凸形状)说明图

图1.7.19 侧面磨削加工说明图

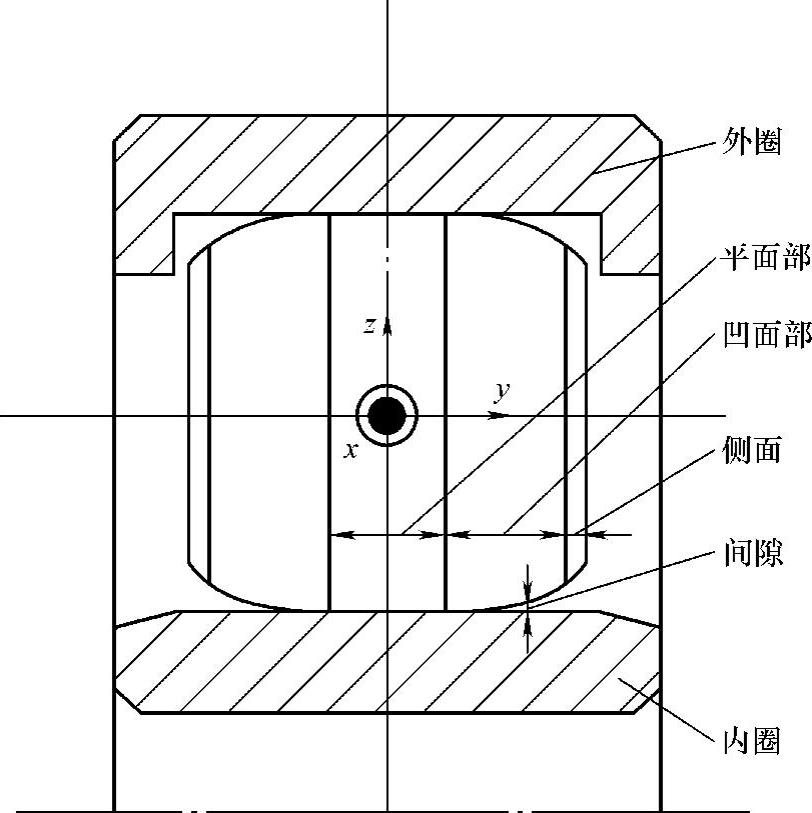

随着刚度链精度理论的提出,工程上除对各个零件本身的弯曲、扭转、拉伸、压缩刚度的应力和变形早有认识外,对各个零件互相接触处的刚度的研究也在更加深入,如日本要素研究所的藤原宏树、川濑达夫先生提出的论文《滚动轴承的对数凹凸加工及其最优化方法》,对轴承圆柱滚子的凹凸加工曲线理论进行了深入研究。图1.7.20所示为圆柱滚子轴承的对数凹凸加工模式图,保留了滚柱中心部分合理的圆筒长度,对圆筒滚柱两端的面压最小化、寿命最大化导入数理分析,实现轴承疲劳寿命最大化。该论文获得2006年度日本机械学会奖励。

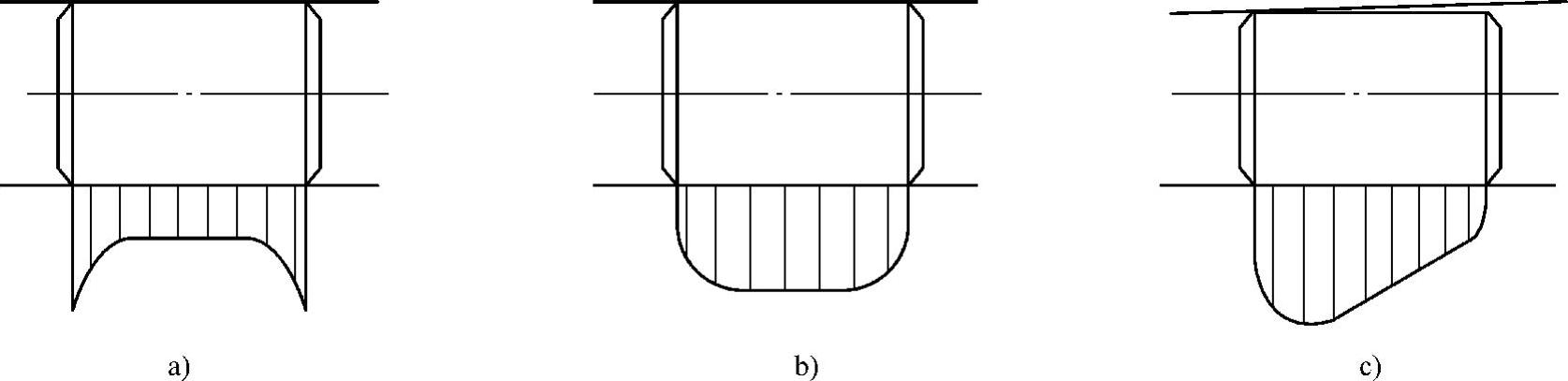

一般的凹凸加工如图1.7.21所示,该图反映了圆柱滚子在内外套圈夹击下的应力集中分布情况。

图1.7.20 圆柱滚子轴承的对数凹凸加工模式图

图1.7.21 圆柱滚子的应力分布

a)没有进行滚柱中凸处理时滚柱两端应力集中 b)进行滚柱中凸处理后滚柱两端无应力集中 c)滚柱中凸处理后轴承内外圈相对倾斜时的应力集中

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。