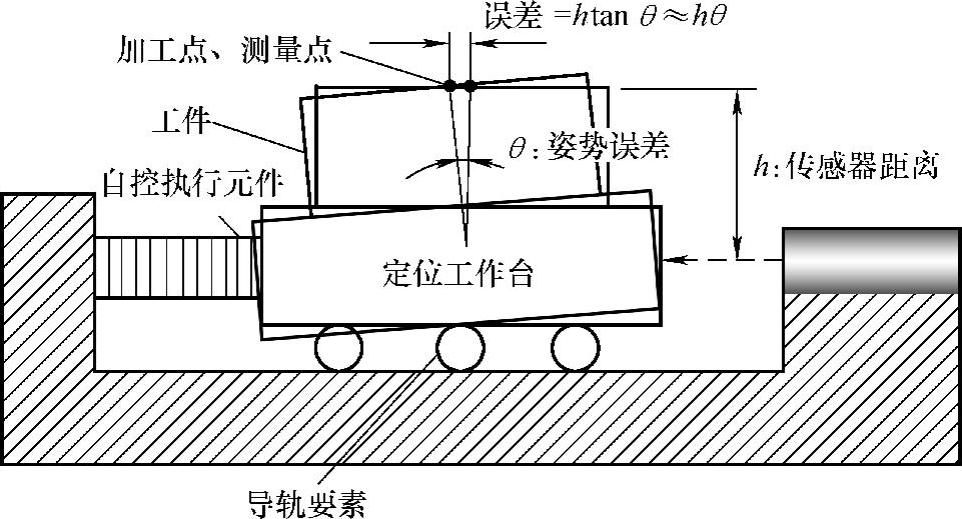

(1)导轨要素对姿势误差的影响 在图1.6.8中表示了一个全闭环控制的定位装置,其工作台的运动移动量直接用变位传感器进行测量。阿贝原理是指:当测定一个点的位置变化时,测定轴线不仅必须平行于该点的运动方向,而且必须和该点在同一条直线上。虽然图1.6.8所示工作台的位置移动方向和传感器在同一条直线上,可以得到正确的测量结果,但是如图1.6.12所示,工作台的定位对象(工件)的加工点和测量点与变位传感器之间存在一个平行距离。当工作台和装在上面的工件的姿势完全正确、没有误差时,固然测量点的位置变化量与传感器的测量值可以达到一致,当工作台出现了和丝杠螺距相关的姿势误差,如图1.6.12所示,测量点也就随之出现了误差,产生的误差为“平行距离×姿势误差”,这个测量误差就是阿贝误差,且误差被扩大了。因为导轨元件的姿势误差很难做到为零,因此在设计上要尽量把前述的被测物移动线和测量器测量基准线的平行间隔距离做小一些,然而即使做到为零,也还是有所谓的余弦误差存在,余弦误差与姿势误差的平方成比例,在现实中人们常认为姿势误差本来就不大,平方之后其值更小,常常忽视了。

图1.6.12 姿势误差(螺距)的发生

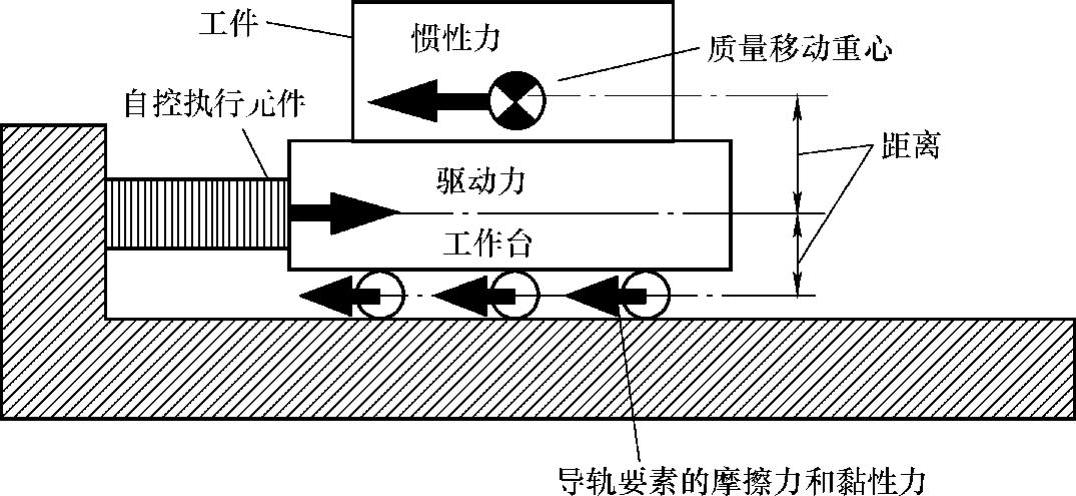

上述传感器测量基准线和被测点移动方向线的平行间隔距离的关系研究,同样适用于对驱动时调节转换装置和导轨的平行间隔距离的研究。例如在设计高效率的直线运动机构时,必须把工作台、工件重心、导轨元件及调节转换装置的驱动轴配置在一条直线。当用调节转换器即传动器去驱动工作台高加速运动时,在移动体的重心处会出现惯性力,在导轨元件上会出现摩擦力和润滑油黏性力,如图1.6.13所示,这些力都容易影响工作台的运动姿势。欲使运动力矩变小,就必须把各种元件要素的平行间隔距离尽量做到为零。以上论述,称为布赖恩(Bryan)定位原理。

图1.6.13 自控执行元件和驱动部分有间隔距离

(2)无法把平行间隔距离做到零成一条直线配置时 前面谈到了配置出力点和测量轴的重要性,然而,很难在设计上都做到同一直线上。在前文中分析了超精密位置定位问答卷的调研结果,调研对象回答按照阿贝原理来设计位置定位装置的人数比例自从1998年开始调查以来逐渐减少(1998年:55%→2002年:44%→2006年:46%→2010年:41%)。其原因可能是装置的多自由度化,直线比例尺的使用增加,把测定对象配置到与直线比例尺同一条直线上不容易。(https://www.xing528.com)

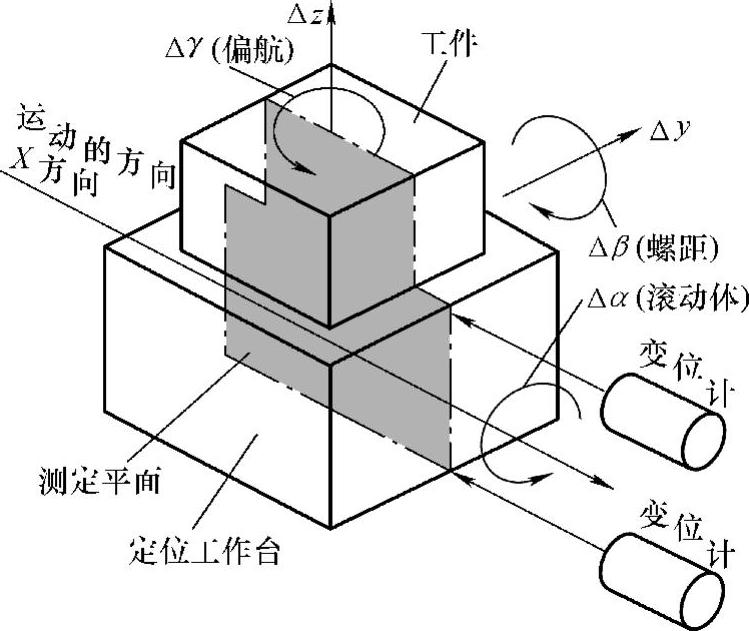

在超精密位置定位装置上测量姿势误差并进行修正的方法很多。图1.6.14中同时配置了两个位置变化测量传感器,可以测出沿位置定位方向的移动量和姿势(沿Y轴旋转的高度间隔Δβ)。常见的机构还有,在工作台的两侧装上两支并列的直线比例尺用来测量偏航(Z轴方向上的角度姿势变化Δγ),如果能够测量图1.6.14所示的角度间隔Δβ,那么已经知道到出力点的平行间隔距离,由此可以计算出引起姿势误差的测量误差,并可以进行修正。但是,能够修正的只是绕Y轴旋转的角度偏移引起的测定误差,对于绕X轴旋转的滚动(Δα)和绕Z轴旋转的偏航(Δγ)则无法修正。因此,必须把两个变位测量计的测量基准轴和出力点全部配置到同一个测定平面上。

图1.6.14 计算测量和修正姿势误差

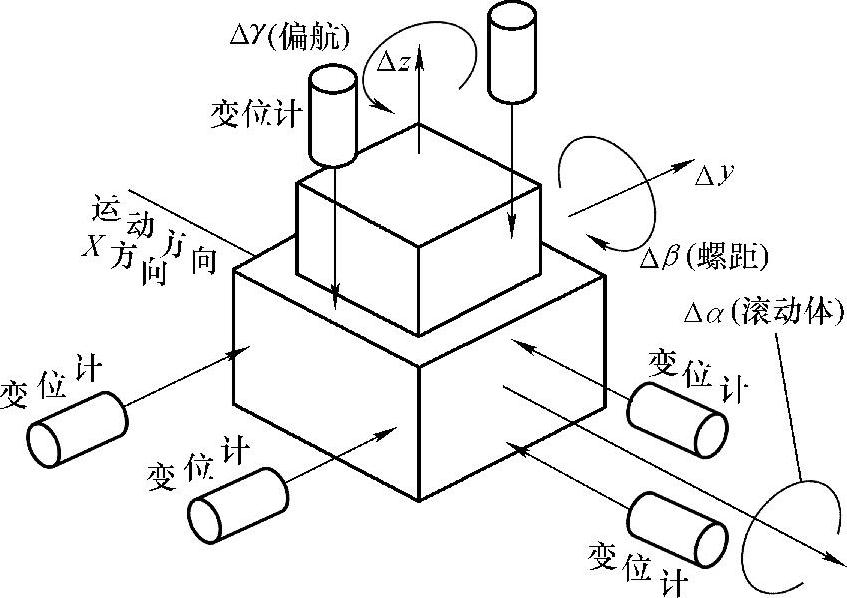

驱动系统也是一样,当无法进行图1.6.13所示的平行间隔距离最小化时,那么采用两台并列的传动器是有效的方法。在高速机床的工作台两侧配置传动器的机床已经商品化。以上解决问题的方法进一步扩张展开,出现如图1.6.15所示的设计,采用六台变位计就可以对工作台上的方块物体的空间姿势进行全面测量,包括对三个轴向的并进运动和绕三个轴的旋转偏移角度进行测量,即空间机构所具有的六个自由度的一切运动均可以测量,从出力点在各轴上的平行间隔距离和绕各轴的旋转偏移姿势,从各个轴向的位移,出力点的三次元坐标可以求出结果来,也就是说,如果能够计算测量六个自由度方向的运动参数,即使出力点不在所有变位测量传感器的基准延长线上配置,也可以把测量误差缩小到零,避开阿贝原理的限制。

图1.6.15 用六台变位计来测量六个方向的运动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。