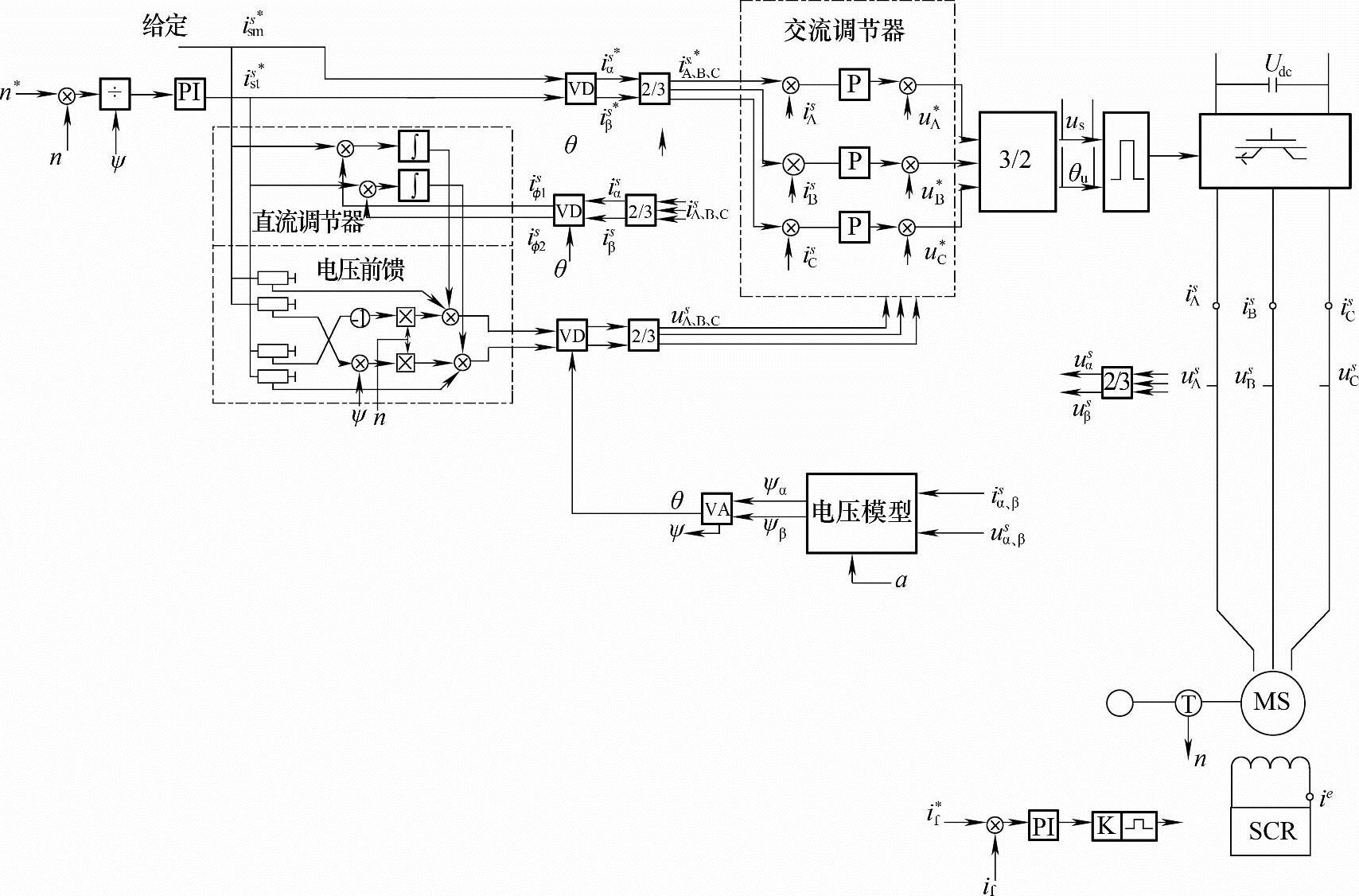

交流电动机的气隙磁链定向控制框图如图8-6所示,控制系统由以下几部分组成:速度环控制器、电流环交、直流调节器、电压前馈、电压模型、坐标变换、转子励磁控制、SVPWM模块和逆变模块等。给定的速度指令信号n*与检测到的转子速度信号n比较,经速度控制器的调节输出T轴电流控制器给定信号is*st,M轴电流控制器的给定信号is*sm设定值为零。电流采样得到的三相定子电流通过3/2变换和旋转变换后分别为M轴和T轴电流调节器的反馈输入。电流的给定和反馈相比较,经过电流交、直流控制器调节,并与前馈单元输出电压相加作为三电平SVPWM的输入信号。三相输入信号调制SVPWM模块输出12路PWM波,产生频率和幅值可变的电动机所需供电的三相正弦电压。

图8-6 交流电动机矢量控制系统框图

针对异步电动机应用的高性能低压两电平交—直—交变频器(位能型负载、四象限),整个控制系统主要由多个核心控制器、一个高性能工控机及显示器构成。它们之间通过通用现场总线通信协议构成以工控机为主站,其他设备为从站的以太网结构。倍福工控机实现对所有核心控制器的编程与控制,对它们的信息进行采集和汇总,实现对多台电动机之间的逻辑控制和协同控制,并实现对核心控制器的调试、监控功能。此外工控机可以实现与外部自动化系统的以太网连接。黑心控制器是自主开发的电力电子控制器,用于实现核心控制算法。每个核心控制器可以控制一台整流回馈变流装置和一个逆变装置,并通过工业以太网卡实现网络通信。除供电电源与网络接口外,核心控制器与外部设备的连接全部采用光纤通信,提高了系统的抗干扰能力,并且增强了可靠性。用于数据采集的接口模块,包括电压电流采样、数字输入、模拟输入、编码器输入等均通过光纤将信息传输至核心控制器,其发出的指令和变量也通过光纤传递给数字输出、模拟输出等模块。核心控制器通过光纤与变频器的功率接口模块连接,将PWM脉冲指令传递给变频器的功率模块。功率模块的电压电流、电动机转速反馈等信号经过采集和转换后也经光纤反馈给核心控制器。监控系统或显示屏用于实现对整个系统的运行状态进行监控,显示各种运行变量和故障信息。控制器主要由电源供电模块、核心控制模块、光纤通信模块及网络通信模块等构成。电源供电模块为控制器各种元件提供不同电源供电。核心控制模块包括执行主要控制算法的数字信号处理器及实现大量数据处理和逻辑处理的可编程门阵列,且二者之间通过并行的数据地址总线进行数据通信,并通过中断的形式对执行动作的进程进行控制。光纤通信模块实现电信号与光信号的相互转换,使核心控制器与外部的数据交换和信息交流全部通过光纤来实现。网络通信模块采用工业以太网卡,使核心控制器可以向网络传输数据,也可以从网络接收数据。接口模块根据其功能主要分为数字输入、数字输出、模拟输入、模拟输出、采样模块、编码器输入等,采用自主研发设计的功能模块,用以实现外部设备与核心控制器之间的数据交换。根据实际需要,可以自由灵活配置。

(1)数字输入模块。每个数字输入模块可同时实现多路开关量输入,用于各种开关型器件的状态采集。该模块通过光纤将采集到的开关量基于自行开发的通信协议传输给核心控制器。除了多路开关状态指示灯之外,该模块还具有电源状态和信号处理状态两个状态指示灯。

(2)数字输出模块。每个数字输出模块可以同时实现多路开关量输出,用于输出各种开关型控制信号或状态信号。核心控制器通过光纤将开关量输出传输给该模块。同样,除多路开关输出状态指示灯外,该模块还具有一个电源指示灯和一个信号处理状态指示灯。

(3)模拟输入模块。每个模拟输入模块可以同时实现多路模拟信号的输入,接线灵活,输入信号可以是电压信号、电流信号或热电偶信号。通过光纤将信息传输给核心控制器。具有电源指示灯和信号处理状态指示灯。(https://www.xing528.com)

(4)模拟输出模块。每个模拟输出模块可以同时实现多路模拟信号的输出,可以输出电压信号或者电流信号。核心控制器通过一路光纤将模拟输出信号传递给该接口模块。该模块同样具有电源指示灯和信号处理状态指示灯。

采用高性能工控机作为工业以太网控制网的主站,与网络中的各核心控制器(作为从站)、I/O模块等构成主从站网络模式。工控机的主要作用是完成对不同核心控制器的编程控制,包括工作模式的选择、参数的设置及设备运行的监控等。核心控制器作为变频器控制系统的核心,需实现以下软件功能:变频器系统的控制逻辑;变频器控制所需电压,电流信号的A-D采样;速度编码器的脉冲信号的处理,获取转速信息;系统保护功能,包括过欠电压保护、过电流保护,以及因其他各类故障引起的保护;核心控制算法,实现异步电机的三种控制方式,即V/F开环控制方式、无速度编码器的频率闭环矢量控制方式、有速度编码器的速度闭环矢量控制方式;不带速度编码器的V/F开环控制适用于简单应用场合和成组传动高水平同步运转,调速范围为1∶10。磁场定向矢量控制用于高动态性能传动系统的频率闭环控制(无编码器)和转速闭环控制(有编码器)。实现准确地调节转矩电流分量和磁通电流分量,其调节频率为2.5kHz,在调速范围1∶100以内。具有外部附加力矩输入接点,外部电流给定输入接点,外部力矩给定输入接点;具有力矩给定输出接点,电流给定输出接点;具有系统自动辨识和优化功能和抱闸控制功能。PWM脉冲产生模块根据由控制算法得出的控制指令产生相应的脉冲指令;自由功能模块配备具有不同功能的软件模块,分为信号模块、信号转换模块、计时器模块、逻辑模块、计算模块、控制模块等,使传动系统能够适用于各种不同的使用场合;可编程的输入输出模块配置有可编程的输入输出接口,即多个可编程开关量输入点、多个可编程开关量输出点、多个可编程模拟量输入点及多个可编程模拟量输出点的设置;网络通信功能模块配备有开发基于工业以太网卡的通信程序,用以实现核心控制与工控机的网络通信;故障记录功能有核心控制器作为控制系统的核心,需对发生的所有故障尤其是重要故障进行记录,并通过本地存储或远程传输存储的方式进行保留,以备分析故障原因。

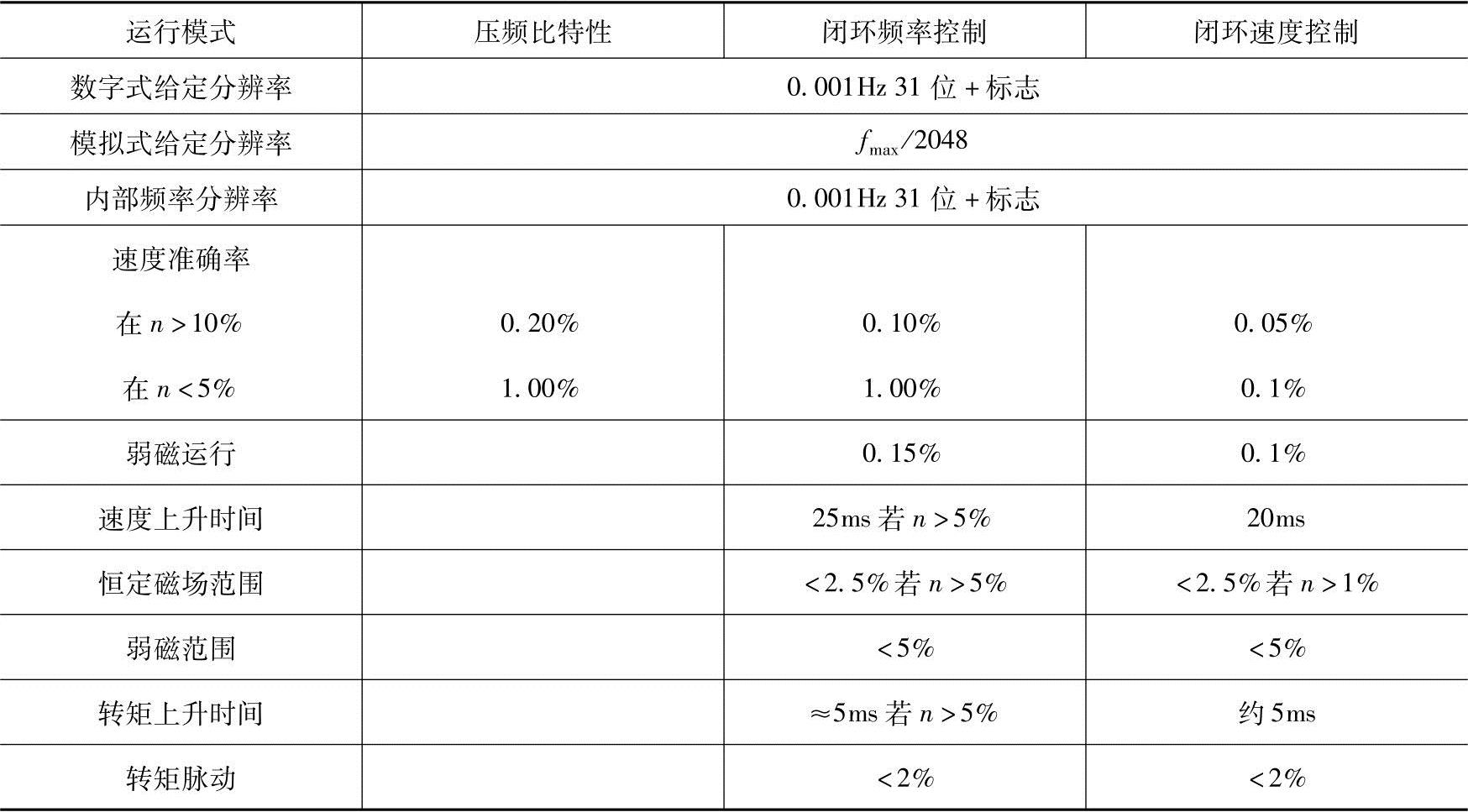

表8-1 速度控制性能指标

系统的性能指标如下:触发脉冲的最小脉冲频率为1.7kHz,设定频率为2.5kHz,最大设定频率为16kHz;电流控制性能指标:基本负载电流为0.91×额定输出电流;短时电流为1.36×额定输出电流(对于过载时间60s);过载周期时间为300s;额定输出频率为10~60Hz;输出频率范围为0~75Hz;变频器过载能力为200%,1min;静态速度精度为≤0.01%;速度控制响应时间为110ms;电流控制响应时间<8ms;动态指标为0.25%·s;装置额定效率≥97%;输入谐波畸变率≤5%;输出谐波畸变率≤5%。速度控制性能指标见表8-1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。