1.长距离激光传感器在巷道堆垛机中的应用

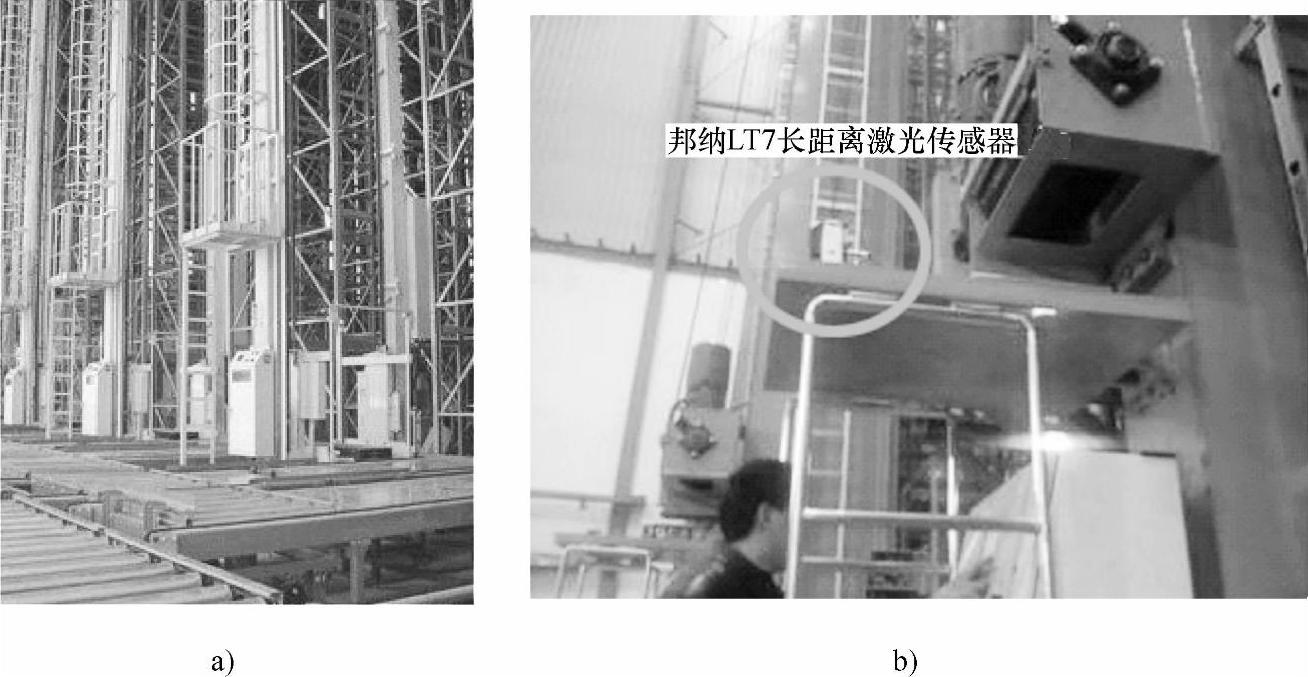

在如图5-53所示的有轨巷道堆垛机自动控制系统中,激光测距与定位、PLC控制、矢量变频调速等技术的应用,使有轨巷道堆垛机控制系统超越了原有的设计思路,实现堆垛机的绝对认址,不仅有效解决了计数与定位的精度与可靠性问题,并巨方便地实现平滑调速,优化调速曲线、优化起动与制动性能,从而提升了堆垛机的整机性能,确保整机性能可靠、平稳、高效。

图5-53 有轨巷道堆垛机中激光测距及定位

a)巷道堆垛机 b)邦纳LT7长距离激光传感器

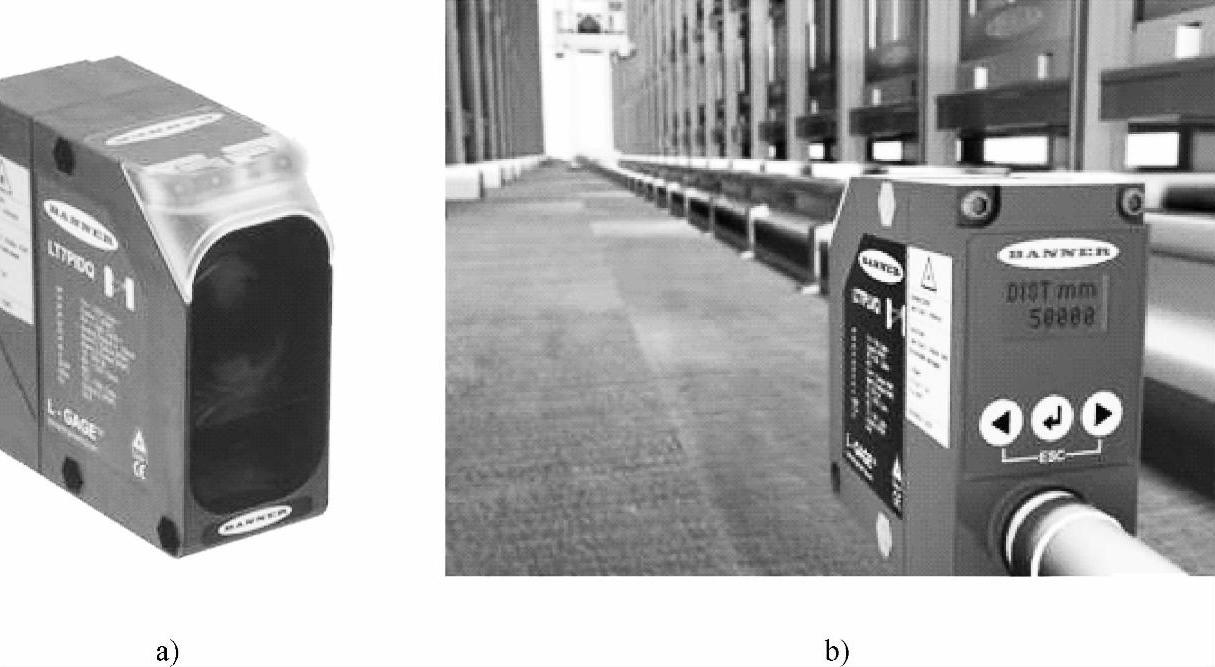

图5-54 邦纳LT7长距离激光传感器

a)正面安装 b)侧面显示

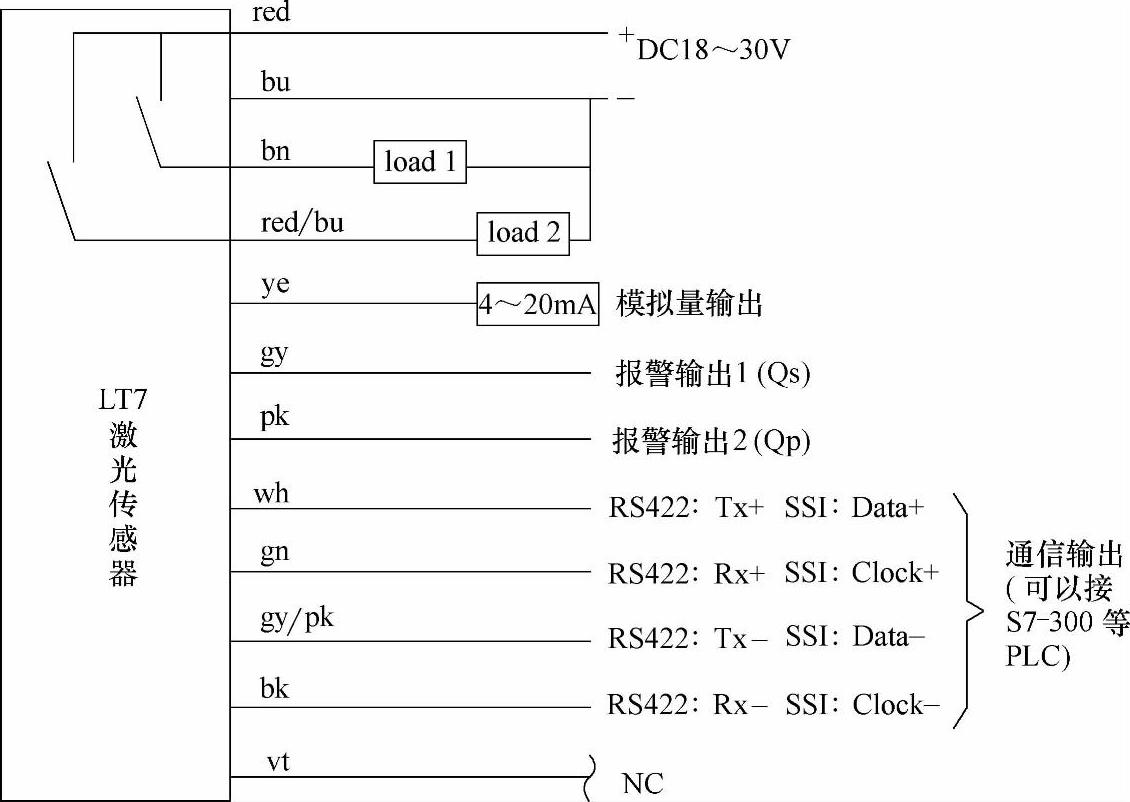

(1)LT7产品介绍 在提升堆垛机的整机性能方面,美国邦纳公司推出LT7长距离激光传感器(见图5-54),该传感器为高精度,超长距离的“Time-of-FIight”激光距离传感器,通过反射板检测距离达到250m,可以满足国内大多数巷道堆垛机的行程需要。

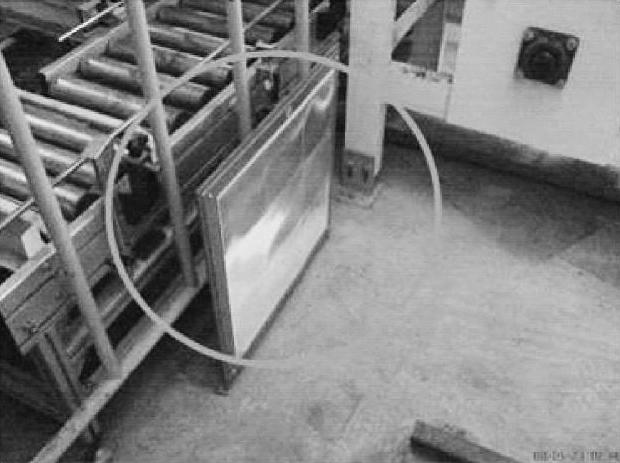

邦纳LT7长距离激光传感器的特点如下:具有大面积反射板(见图5-55),2个PNP输出,检测距离可达250m;提供2个报警输出,配合LCD显示,易于故障分析;按键示教,可通过按键或串行接口完成;连续的检测距离显示;2mm精度;RS-422和SSI同步串行输出;红外激光测量,可视红色2级激光,精确对准;快速预热,漂移减到最小。

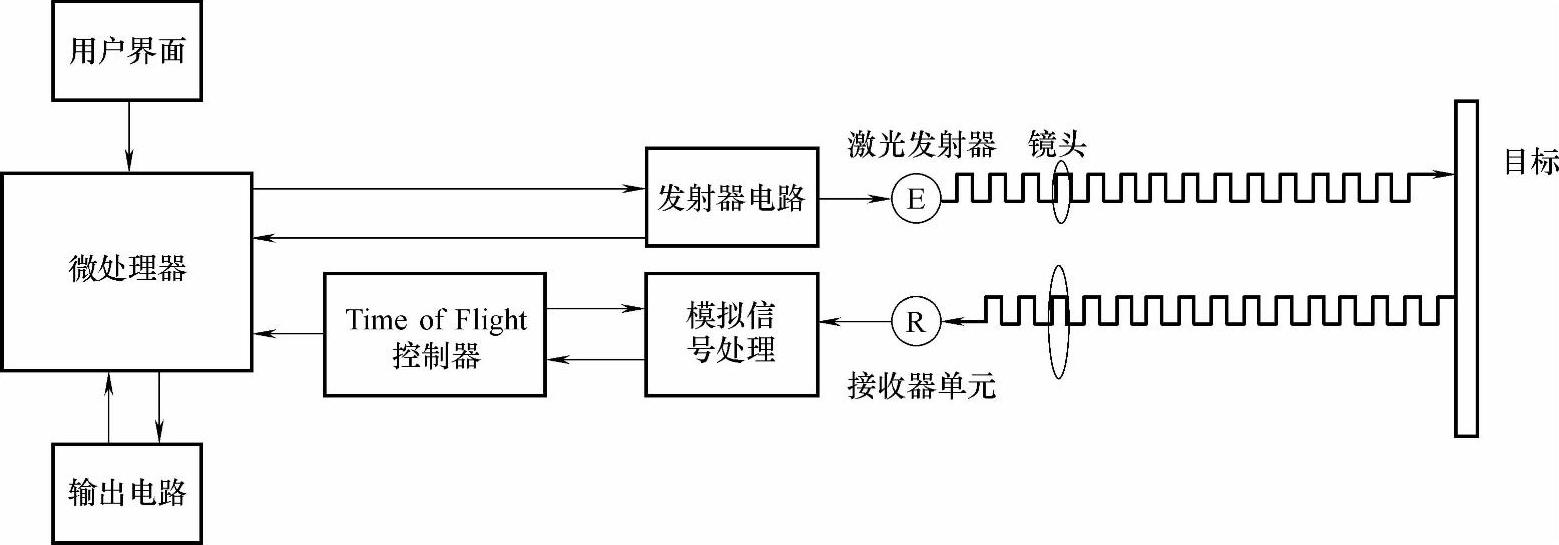

(2)LT7的工作原理(见图5-56)

图5-55 LT7传感器的大面积反射板

图5-56 LT7的工作原理

(3)激光测距传感器与上位机通信LT7激光测距传感器的通信方式为SSI同步串行输出和RS-422的通信方式,可以接带SSI输入模块的PLC或者是仪器仪表,如采用西门子S7-300PLC模块(见图5-57)。

图5-57 激光测距传感器与上位机通信

实际应用过程中,现场通信比较顺利,同时运行也没有发现有干扰的现象。而以前采用SSI应用在部分堆垛机上下位置检测时,由于大电动机距离较近及频繁启动,有时SSI通信会有干扰现象,采用LT7激光测距传感器时,堆垛机上下位置时采用RS-422的通信方式,由于采用了互补脉冲的通信方式,抗干扰性能好,同时S7-300PLC上有可作为RS-422通信的备用模块,这样就可以有效的解决干扰的问题。

(4)激光测距与定位的实现 通过激光测距器将一个货架的绝对地址数据读出,并自动保存到PLC内部的货位地址数据寄存器中,进行货位地址数据表的修改设置与保存固化,形成货位地址数据表供堆垛机运行定位使用,完成原始数据的初始化和固化校准。当堆垛机接收到上位机或操作面板触摸屏下达的作业指令时,PLC接受作业指令,通过激光测距器读取堆垛机当前地址,并存储在PLC内供程序计算用。

通过PLC程序对以上数据的处理,实现堆垛机的认址与定位。由于激光测距实现了绝对认址,实现了货位设定的数宇化,从而方便了货位数据、出入库台位置、运行速度值等的设置,易于实现数据比较、计数、自动换速及精准定位等功能。

2.激光传感器在集装箱数控焊机中的应用

集装箱底板和侧板的焊缝是折线焊缝,在自动焊接时必须进行焊缝跟踪。折线焊缝的跟踪是焊接领域的一大难题,主要原因是折弯处采用单一传感器,跟踪信号的获取极为困难,其次是焊枪姿态的改变。在焊接条件下,存在着较强的电磁场和弧光干扰,采用单传感器很难获得持续的有效信号,这也是焊接自动跟踪在实际焊接过程难以广泛使用的一个重要原因。

集装箱专用数控焊机使用激光传感器和高精度超声波传感器构成的传感器系统,采用微分的方法对两个传感器采集的信号进行分析,以提取表征信号,根据两种信号之间的关联,编制专家系统,从而实现对集装箱折线焊缝跟踪。

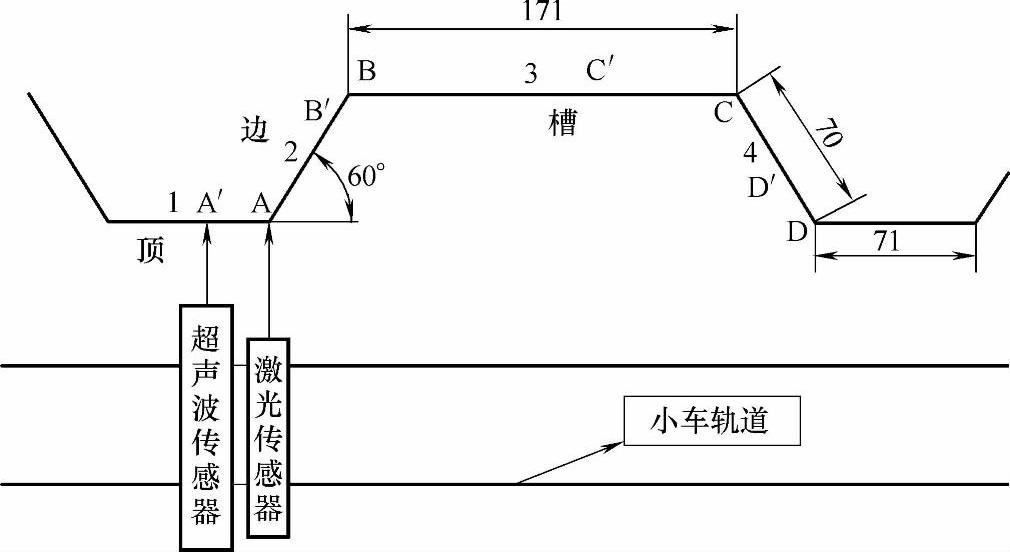

(1)生产工序介绍 生产的关键工序是侧壁波纹板与箱顶、箱底的焊接,即侧壁波纹板的焊接。集装箱波纹板的形状尺寸如图5-58所示。

图5-58 集装箱波纹板的形状尺寸

由图5-58可知,侧板是波纹板结构,由槽、边、顶三部分组成,重复出现。有的侧板顶与边的夹角为60°(以下简称60°波纹板),有的侧板顶与边的夹角为30°(以下简称30°波纹板)。平焊的最长距离只有171mm,在焊“边”的时候由于两种位置角度大于30°,所以焊接时焊枪必须调整角度才能保证焊接质量,否则焊接无法进行。而巨,由于板厚仅1.5~2mm,焊枪在调整角度时不能停留,否则会使薄板烧穿。同时,由于集装箱的尺寸有12m多,在整个焊接过程中一定对焊缝进行跟踪,否则无法保证焊枪始终指向待焊接位置。

在1段时,枪到A’点之前,焊枪的运动是x轴的匀速直线运动,超声波传感器和激光传感器数据融合后作距离跟踪,主要利用超声波传感器信号,当枪到达A点时超声波传感器和激光传感器数据融合后获得折弯点信号,焊枪圆弧右转30°,主要利用激光传感器信号并巨对x,y电动机速度重置,进行x、y线性插补,开始第2段焊接;在第2段中,B点之前,由于超声波传感器的信号反射严重,无法实现跟踪,对此段进行插补,总速度值应该与1段的速度相同,焊枪在B点,当超声波传感器和激光传感器数据融合后,主要利用激光传感器信号获得折弯点信号,焊枪弧齿轮预转30°,结束插补运动,进入第3段。3,4段的运动基本上重复了1,2段。

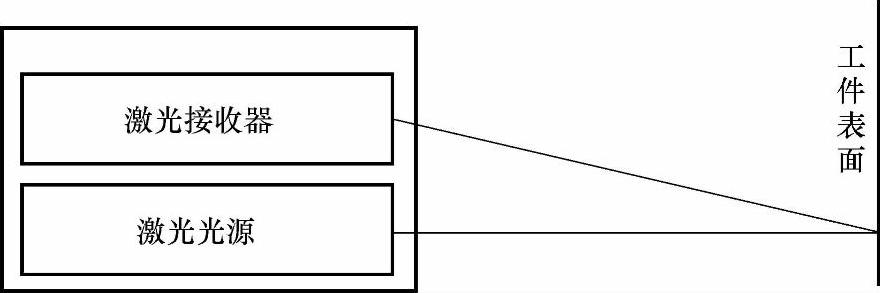

(2)激光传感器的选用 焊接过程中,焊接弧光强度大于自然光强度,采用激光传感器,具有单色性好、高能量、高亮度的特点,并巨信号会随波纹板表面起伏的变化而变化,利于发现波纹板折弯处。集装箱专用数控焊机采用的激光传感器由一个激光发生器和一个激光接收器构成。激光发生器采用高稳定度He-Ne激光光源。它提供足够高强度的,波长为632.8nm的单色辐射源,可防止辐射功率的涨落对测试结果的影响,以便保证测量精度。

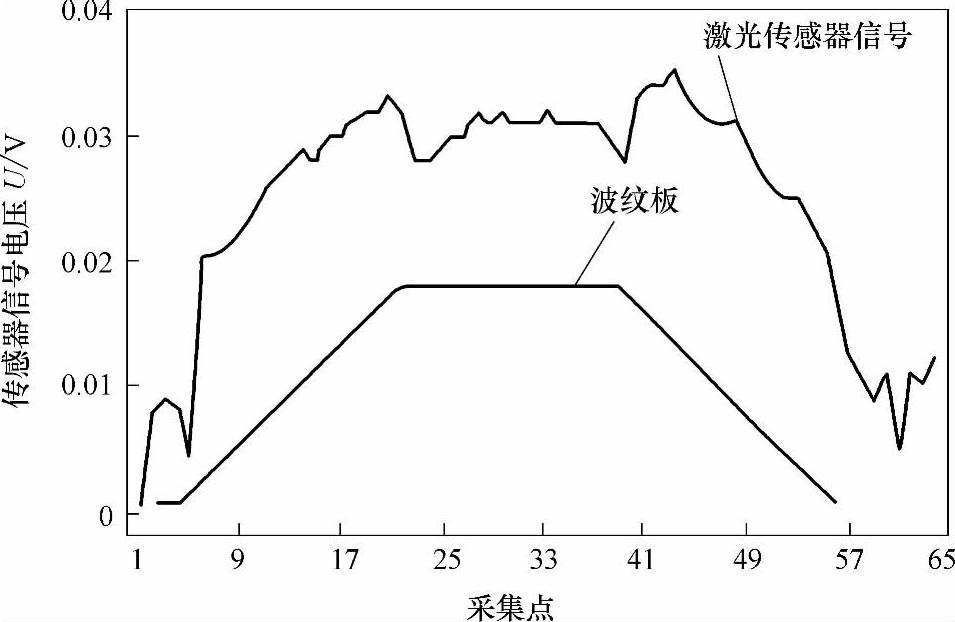

激光传感器结构如图5-59所示,由激光光源产生激光,经工件反射后,进入激光接收器。试验激光传收发装置距离集装箱波纹板顶距离为85mm。采用丝杆传动均匀采集64个数据,结果如图5-60所示。(https://www.xing528.com)

图5-59 激光传感器结构

图5-60 激光传感器数据折线图

由图5-61可知,当激光传感器经过波纹板折弯处时,信号发生较大的改变,波形上表现为尖锐的突变,在波纹板的板凹槽/顶处,信号波动幅度较小,基本维持直线关系;而在波纹板斜坡处,信号变化近似成线形。

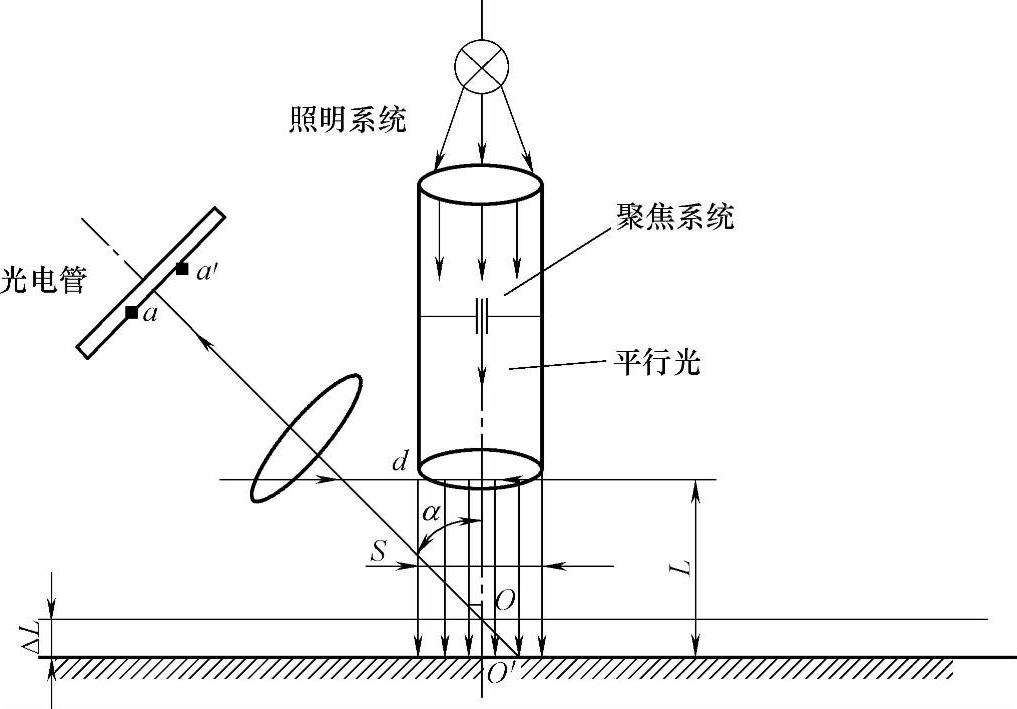

图5-61 激光传感器的光路原理图

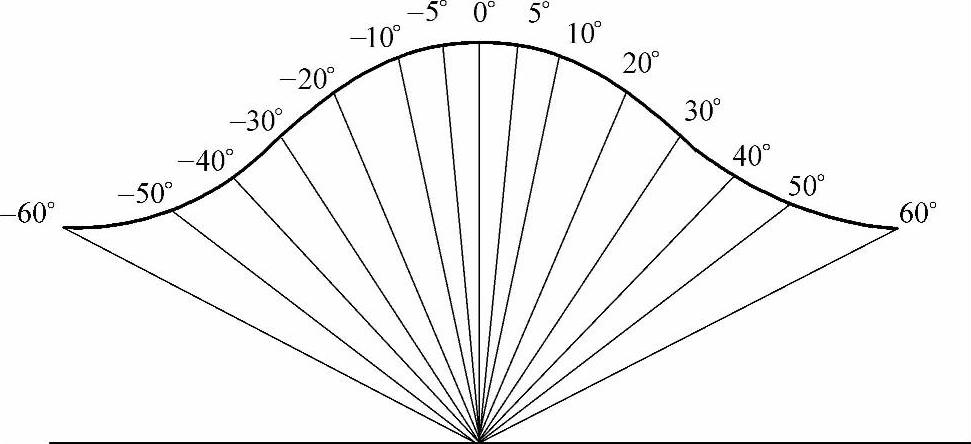

根据图5-61可知,角α的大小随着L的增大而减小。由图5-62可知,在垂直于反射面的入射光的反射强度最大,即α越小反射强度越大。由这两个结论不难推出,当激光照射到波纹板顶或凹槽时,L的大小基本不发生改变,所以接近为一水平直线。由于传感器距离波纹板顶的距离最小,所以传感器信号最小;当激光照射在斜板上时,随着L的增大α减小,传感器信号相应的增大或减小;当激光照射在凹槽上时,L增到最大,传感器信号也就稳定在最大值附近。各个转折点处信号的跳变是因为波纹板折弯处是圆弧,激光光斑每一个点的反射角α都不同。

图5-62 面反射率与入射角的函数

3.激光传感器在钢铁工业中的应用

激光传感器日益成为在钢铁工业领域中普遍应用于铸造、加工、焊接及机器人等方面的测量工具。它主要针对金属工艺中小尺寸、高频率的测量需求,用于质量监测,不需直接接触金属表面而几乎在任何环境下进行操作(见图5-63)。

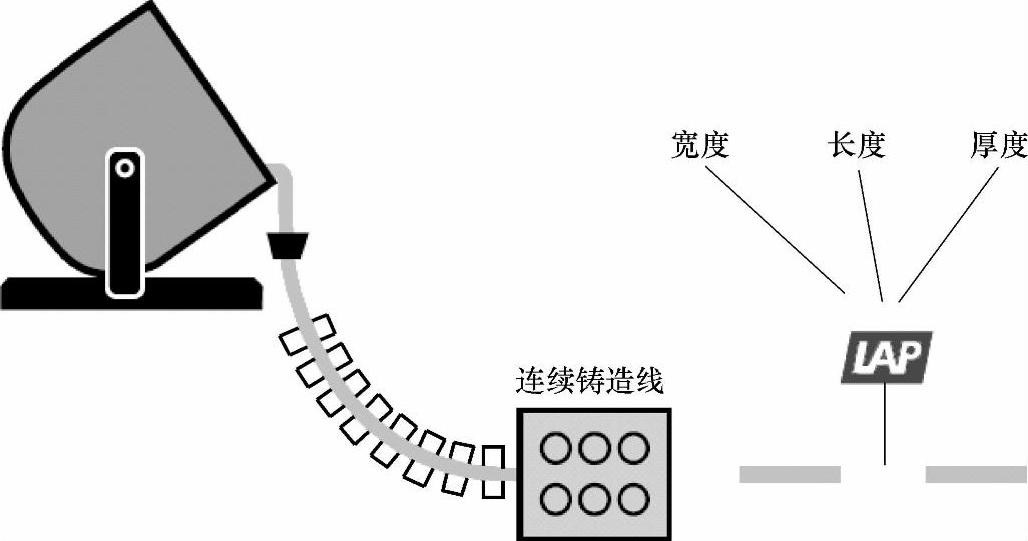

(1)水平连铸控制 铸造工艺自动化的提高要求越来越精确地控制水平连铸。由于传统的测量系统直接接触熔体表面,由于粘接熔体而容易失效。而无接触激光系统提供了完美的解决方案:不直接接触熔体的自由测量特性,并提供许多其他优点,比如在金属表面以较大距离进行大范围测量。主要应用领域是熔炉水平连铸的监控(见图5-64),如连铸壳、檐槽、连接件和模具。

图5-63 激光传感器在钢铁工业中的应用

图5-64 激光传感器在水平连铸控制中的应用

LAP-激光传感器

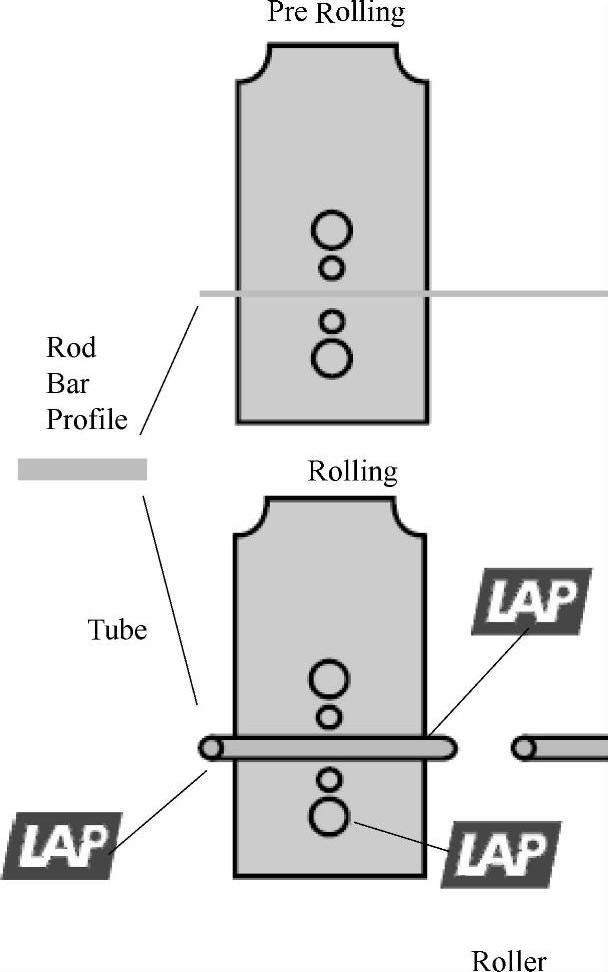

(2)厚度测量 布置两个传感器是进行厚度测量的基础。首先为一个滚筒指定原点,产品在滚筒上移动,与转轴接触的一面被作为零点,接下来的测量是相对于零点测出一个厚度值。另一种厚度测量,产品在位于其上方和下方的两个传感器之间移动,两个传感器测出的距离差得出产品的厚度值,这种测量装置的优点是产品可以在传送时上下振动不会发生测量误差(见图5-65)。空气冷却的激光传感器可以对高温材料进行测量。穿梭厚度测量系统可以实现不同轨道的固定厚度测量。

图5-65 激光传感器在轧机中的应用

LAP-激光传感器 RoIIing-轧机 Pre ROLLING-预轧 Tube-钢管 Rod Bar ProfiIe-钢棒或钢条

除产品厚度外,还可以测量宽度、长度和边角等。

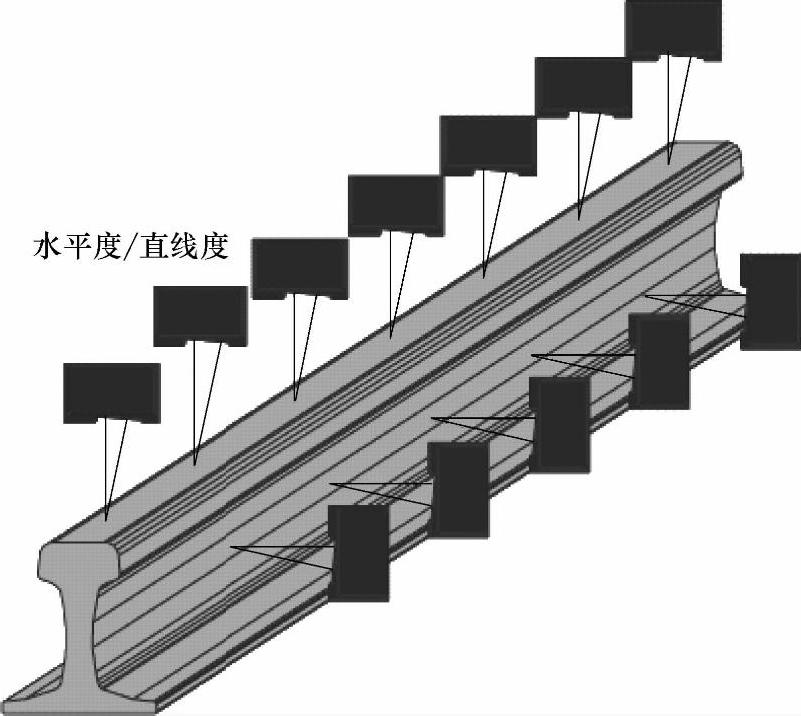

(3)水平度/直线度测量 水平度是板材的一个重要质量指标。自动化测量和控制系统集成在滚动线上监控水平度。高精度测量轴对这些车间进行控制是必要的。这种测量轴可以实现无接触激光在线测量。由于激光传感器带宽高达10kHz,高精度外形测量甚至可在高速时在线进行。如图5-66所示,在工厂现场,热端采用N个激光传感器测量水平度(边部—中间—边部),或者在冷端在两级高速轨道上测量,在这两种情况下产品表面外形由激光传感器检测并用计算机软件进行分析、评估和显示。

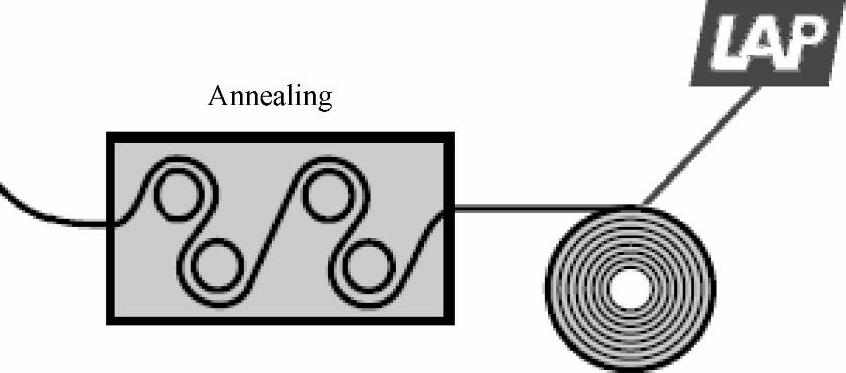

(4)直径测量/弯曲半径的确定 激光传感器可用于直径测量。如图5-67所示,一个装配两个接收器的激光传感器,可测量一个半径在2m之内的钢板,两个接收器可将测量精确度提高两倍。

图5-66 水平度/直线度测量

图5-67 直径测量

AnneaIing-退火 LAP-激光传感器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。