弯管流量计与传统的孔板流量计一样同属于差压式流量计的范畴,只是弯管流量计产生差压的方式与孔板流量计不同,孔板是利用流体的缩放原理产生差压的,而弯管传感器是利用流体的惯性原理产生差压的。

小流量计量是所有流量计共同的难题。但是在工业现场由于设计、工艺等环节的问题,小流量计量的出现又是会经常发生的。

弯管流量计在低于流量测量下限的小流量中工作时会发生:①测量精度低;②流量时有时无(小信号切除大和差压变送器零点偏低);③管道阀门关闭后会依然有流量显示(小信号切除小和差压变送器零点偏高)等现象发生。

究其原因是由于弯管传感器管径选择阶段对小流量运行工况估计不足,而选择流量计管径偏大造成的。在新建工程中由于考虑扩容(如供热的热水和蒸气管道)和在压损要求很严的场合(如钢铁厂的煤气管道),往往选择大的管道管径,流体流速低,而弯管传感器的管径按照管道的相同管径选择,这样就造成了流速低于弯管流量计允许使用的下限流速(通常液体为0.3m/s和气体为7m/s)。

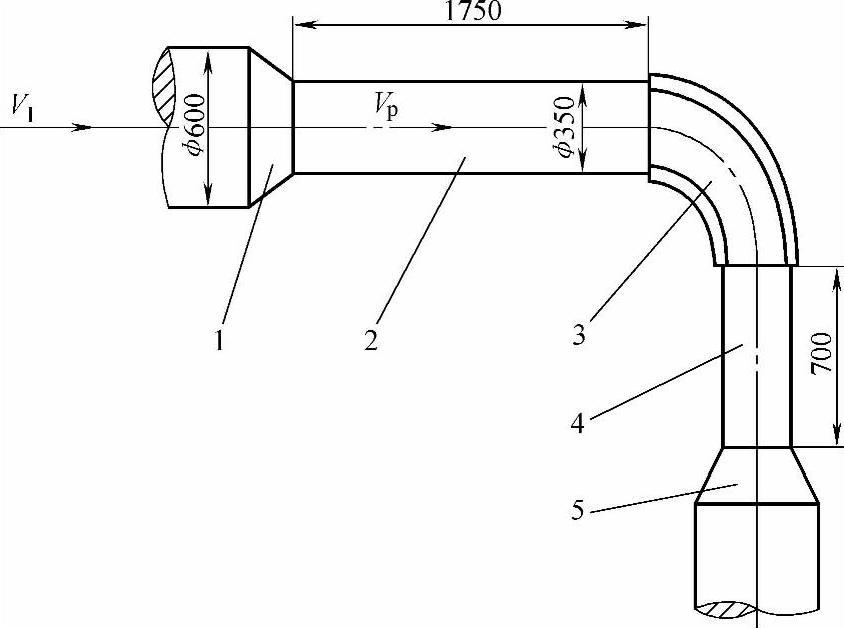

方法一:局部缩颈。根据流体介质类别、最小流量、工作温度、工作压力和弯管流量计最小流速要求,来确定弯管传感器管径。如果确定的传感器管径显著小于工艺管道的管径,则应局部做缩径处理,如图2-22所示。

例如:某公司现场,测量介质为煤气,原管道管径为DN600,工艺最小流速为2.71m/s;局部缩颈后弯管传感器管径为DN350,最小流速为7.95m/s,缩径处理后既可以满足弯管流量计测量要求,同时经计算也满足工艺压损要求。

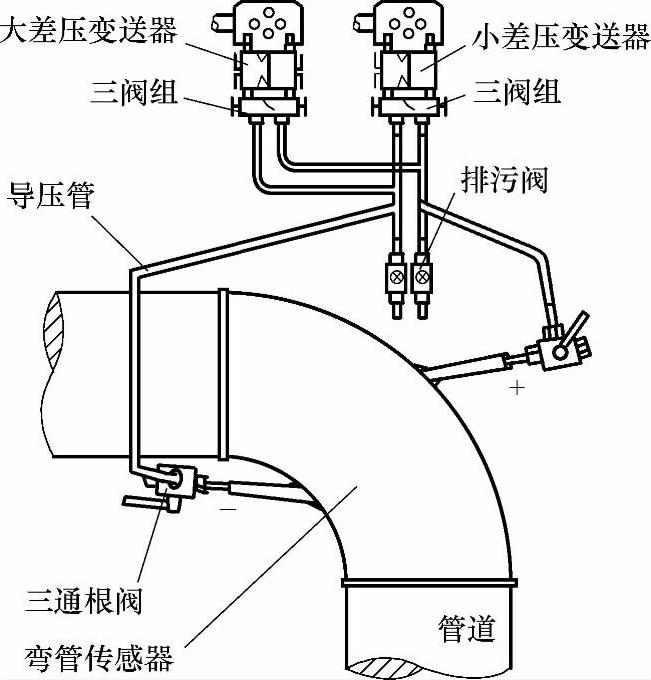

方法二:双套差压配置(见图2-23)。有些工艺管道的实际需求是,流量大小变化频繁,巨没有固定的规律。最大流量和最小流量的比值远远大于10(最大流量时,压损大,但工艺允许)。这种情况下可采用双差压变送器技术,即一台弯管传感器配接两台差压变送器,其中一台量程大,另外一台量程小,流量大时采用大量程的,流量小时采用小量程的,两台差压变送器同时在线测量,二次表根据采集结果自动判断当前差压值,这样既可以发挥弯管传感器大量程的优点,又可以避免由于差压变送器测量误差造成系统超差的现象。

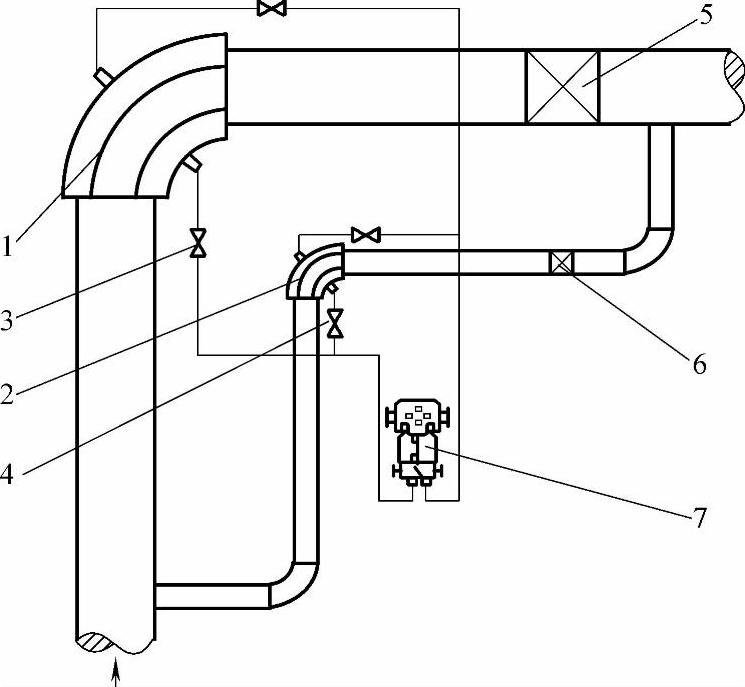

方法三:双套传感器配置。最大流量和最小流量的比值远远大于10,但大流量和小流量分时段运行,有固定的规律(采用既照顾大流量又照顾小流量的折中方案不是最优方案)。例如:某企业是热电厂的热用户,蒸汽管道夏季时只满足生产需要,冬季时既满足生产需要,同时还要满足供暖需要。这种情况下可以采用双弯管传感器技术(见图2-24),大流量测量时,打开3、5,关断4、6,相应的在二次表中设定弯管传感器管径为大口径值,此时大口径弯管传感器投入计量使用;小流量测量时,操作相反。在经济允许的情况下,可以配置两台差压变送器,同时进入二次表中,减少二次表参数的更改以及弯管传感器一次阀的开和关等操作;再进一步,如果管道阀门为电动阀,二次表控制,系统可实现全自动计量。

(https://www.xing528.com)

(https://www.xing528.com)

图2-22 弯管传感器缩径安装示意图

1—缩径管(渐缩管) 2—前直管段,L=5D 3—弯管传感器 4—后直管段,L=2D 5—扩径管(渐扩管)

图2-23 双套差压配置

图2-24 双弯管传感器安装示意图

1—大口径弯管传感器 2—小口径弯管传感器 3—大口径弯管传感器一次阀 4—小口径弯管传感器一次阀 5—大口径管道阀门 6—小口径管道阀门 7—差压变送器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。