1.误差补偿控制系统

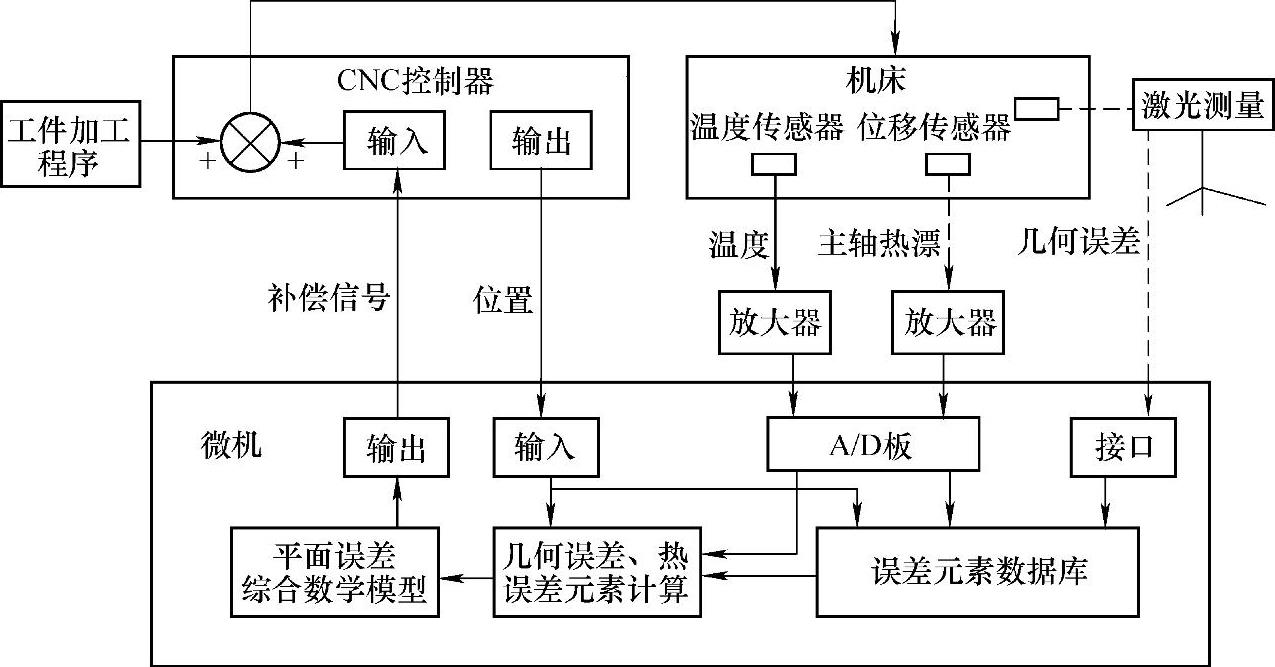

图7-44所示为误差(检测)补偿控制系统示意图。补偿控制系统主要由微机或补偿器结合机床数控系统构成。其工作过程如下:

1)通过布置在机床上的温度传感器实时采集机床的温度信号(和热误差有关),同时,通过机床数控系统实时采集机床工作台的运动位置坐标信号(和几何误差有关)。

图7-44 误差补偿示意图

2)将采集到的温度信号和位置信号通过A/D板和输入/输出接口送入微机或补偿器。

3)补偿器中的误差数学模型根据温度信号和位置信号计算出瞬时误差值。

4)把补偿值(误差值的相反数)送入机床数控系统,机床数控系统再根据补偿值对刀具或工作台进行附加进给运动来修正误差。该系统可结合激光测量仪、位移传感器及一些接口电路构成机床几何误差、热误差测量系统。

2.误差实时补偿效果检验

以三种方式进行误差实时补偿效果的检验:主轴热漂移误差检验、对角斜线检验和实际补偿切削效果检验。

(1)主轴热漂移误差检验 主轴热漂移误差检验的设置仍按机床误差检测的设置。机床运动和受热情况也与前所述的主轴热漂移误差测量基本相同。在每次数据采集中,分别采用补偿和不补偿两组数据以作比较。图7-45所示为主轴热漂移误差实时补偿效果检验结果。由图7-45可见,主轴热漂移各误差经补偿都可提高精度。

(https://www.xing528.com)

(https://www.xing528.com)

图7-45 主轴热漂移误差补偿效果检验

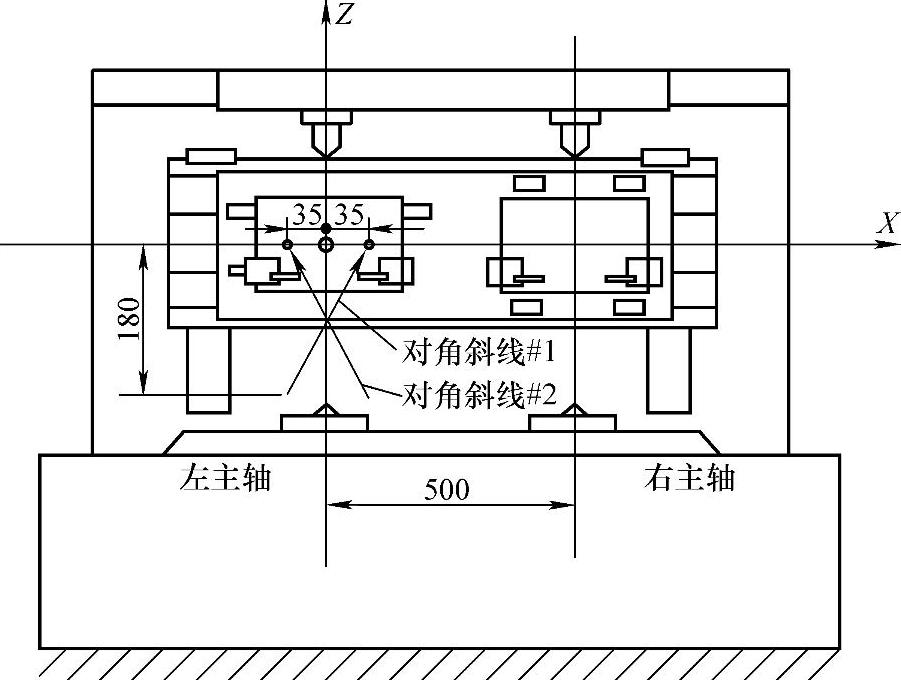

(2)对角斜线检验 为了在整个加工面上检验补偿的效果,在工作台走对角斜线过程中使用了激光测量系统检测机床工作台的位置精度。图7-46所示为对角斜线检验示意图。

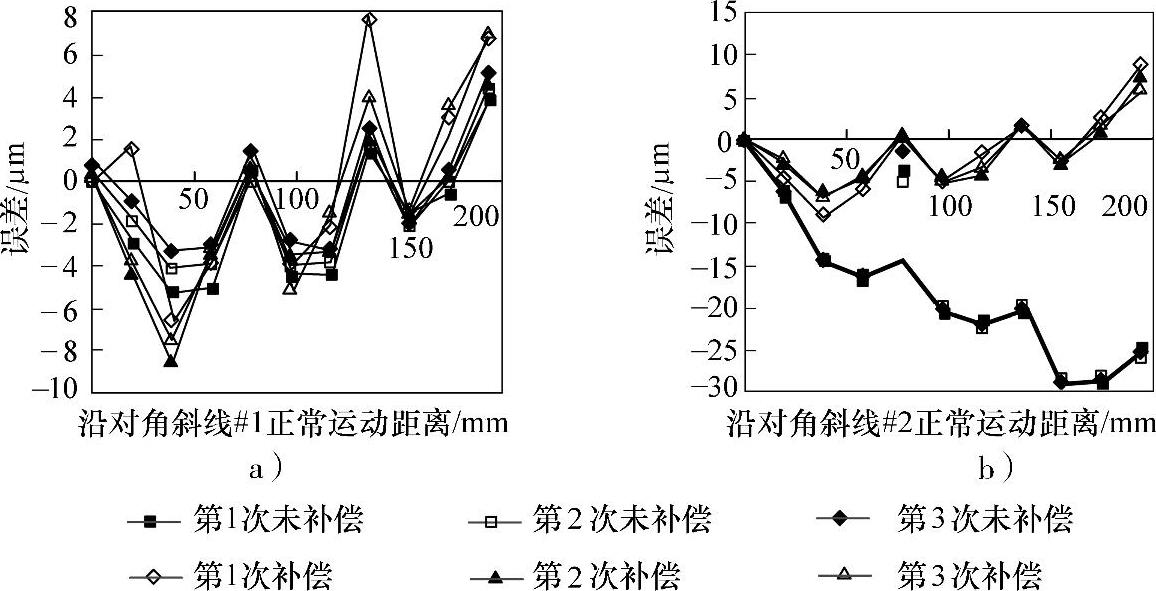

在沿斜线#1运动过程中,X轴工作台和Z轴工作台同时正向运动;在沿斜线#2运动过程中,X轴工作台负向运动而同时Z轴工作台正向运动。每一斜线运动过程中,测量六次,其中三次补偿数据,三次无补偿数据,结果如图7-47所示。从图7-47可得,在沿斜线#1运动过程中,由于误差较小(15μm),故补偿效果不明显;在沿斜线#2运动过程中,经补偿,误差从28μm降低到15μm。

图7-46 对角斜线检验示意图

图7-47 对角斜线检验结果

a)对角斜线#1检验结果 b)对角斜线#2检验结果

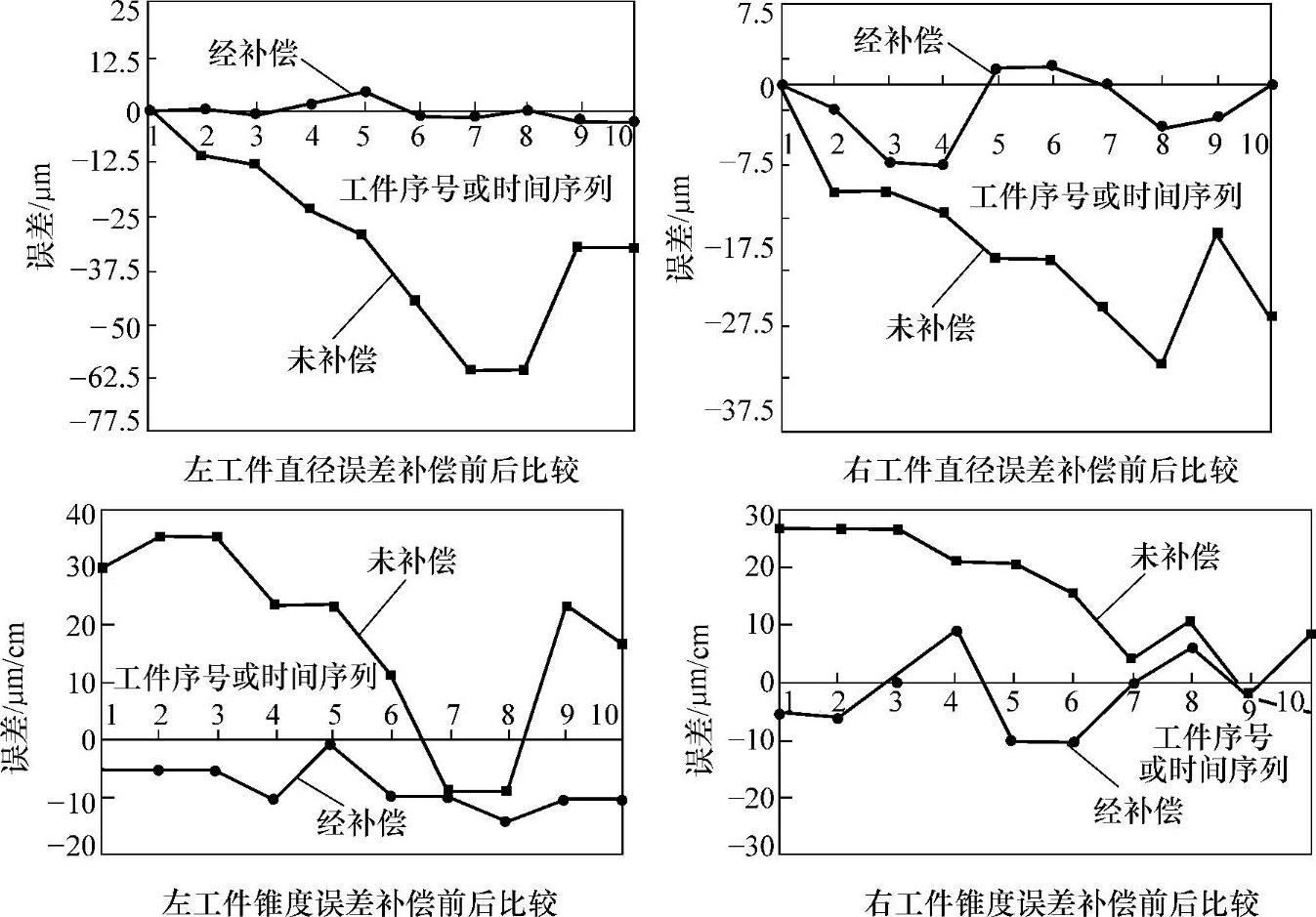

(3)实际补偿切削效果检验 图7-48给出了使用本实时补偿方法对该机床进行补偿加工所得的结果。切削试验从冷态加工开始,第一次分别补偿和未补偿接连切削两个工件,切削一个工件需2min。然后机床按加工循环空运动一定时间后加工第二次,分别补偿和未补偿接连切削两个工件,如此切削—空运动—切削试验至加工工件到一定的数量(补偿和未补偿共10次共20个工件),试验结果如图7-48所示。其中,第七与第八次工件之间及第八次与第九次工件切削之间分别停机10min和20min。从图7-48可见,左边工件直径尺寸误差从未补偿的约60μm降低到补偿后的约10μm,右边工件直径尺寸误差从未补偿的大于25μm降低到补偿后的10μm,左边工件锥度从大于未补偿的50μm/cm降低到补偿后的15μm/cm,右边工件锥度从未补偿的大于40μm/cm降低到补偿后的15μm/cm。显然,经实时补偿,被加工工件的尺寸误差(径向)、形状误差(锥度)被完全控制在所要求的尺寸公差范围内,从而大幅度提高了加工精度。

图7-48 实际切削补偿效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。