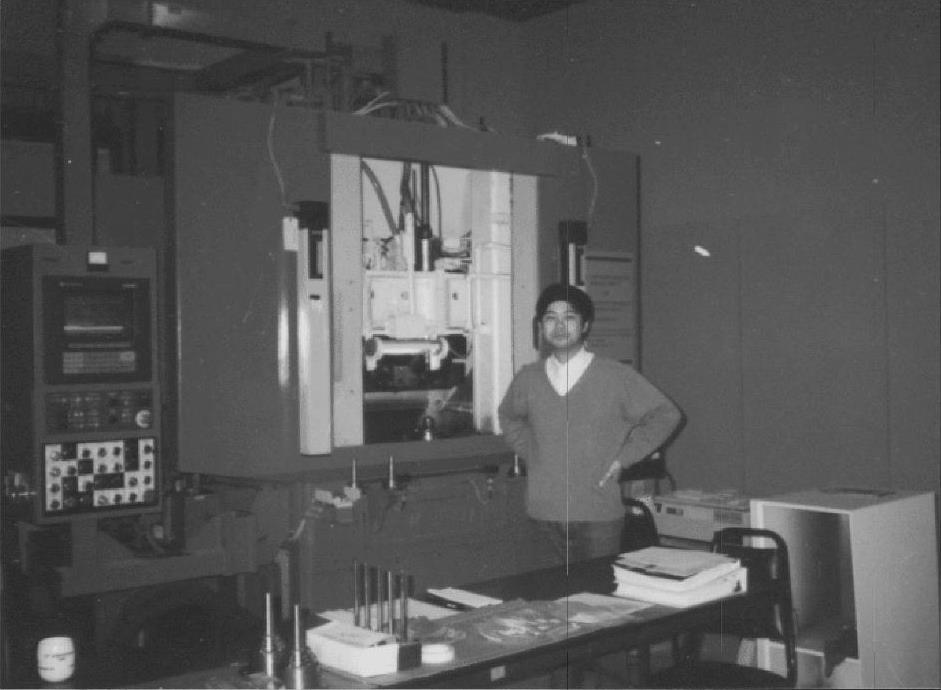

【摘要】:本节将介绍如图7-22所示的数控双主轴车床的几何和热误差综合实时补偿。从大量补偿应用加工中,工件加工精度大幅度提高,证明了实时补偿的有效性。

本节将介绍如图7-22所示的数控双主轴车床的几何和热误差综合实时补偿。在本节中首先建立了误差综合数学模型,并通过选取测量坐标系,根据实际工况条件,简化了该机床几何误差和热误差综合数学模型;其次,进行了温度元素的选择,从原先布置在机床上的36个温度传感器中选取了16个关键温度点用于误差建模;第三,针对于不同的误差元素,例如,有的误差元素仅具有温度特性(和温度或时间有关)、有的误差元素仅几何特性(和运动位置有关)、而有的误差元素不仅具有温度特性(和温度或时间有关)还具有几何特性(和运动位置有关),给出了不同的误差数学模型;激光检测仪和位移传感器等被用于检测机床的各种误差;通过误差的不同特性,分离了几何误差和热误差,并各自建模后进行了合成;第四,建立了补偿控制系统,补偿控制系统主要由补偿器或微机结合机床数控系统组成;最后进行了实时补偿,在实时补偿过程中,将机床的温度信号和工作台运动位置信号通过A/D板送入补偿器,由预先建立并存放在补偿器里的综合误差数学模型算出瞬时综合误差值,然后将补偿值送入机床数控系统,对刀具或工作台进行附加进给运动以完成实时补偿。从大量补偿应用加工中,工件加工精度大幅度提高,证明了实时补偿的有效性。

(https://www.xing528.com)

(https://www.xing528.com)

图7-22 数控双主轴车床照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。