1.热误差补偿系统

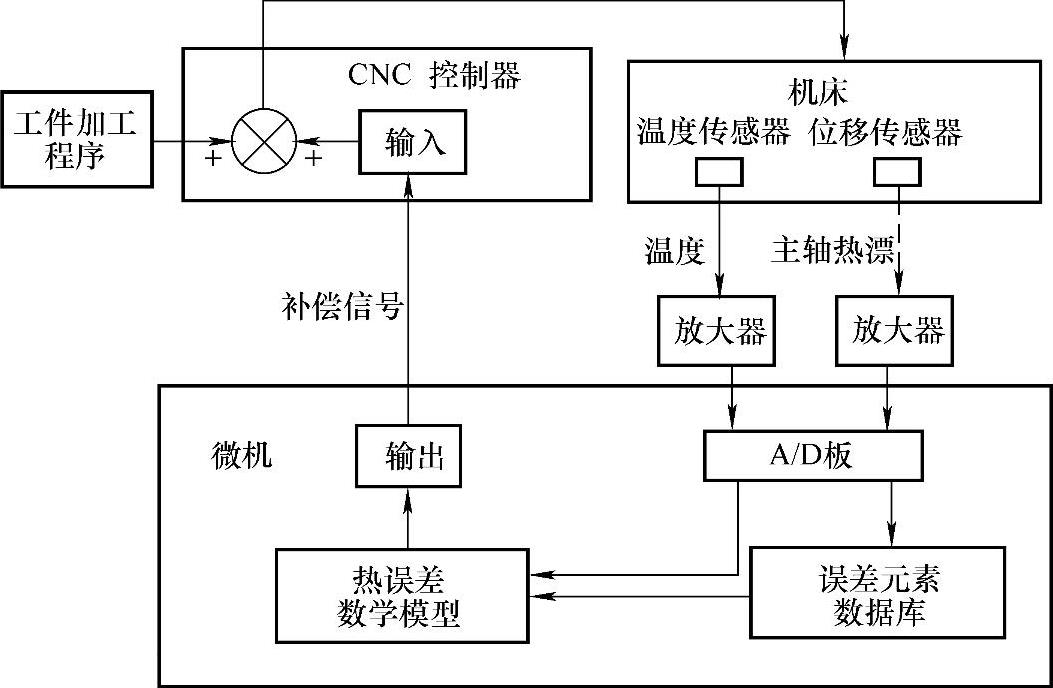

本研究补偿系统使用原点平移法,这种补偿控制方式既不影响坐标值,也不影响CNC控制器上执行的工作程序。补偿控制系统由微机或补偿器结合机床数控系统构成,流程框图如图7-18所示,图中的位移传感器在实际生产补偿加工过程中不必使用,仅用于在建模中检测机床热误差。

误差补偿功能实施过程如下:首先通过布置在机床上的温度传感器实时采集机床温度信号;然后采集到的机床温度信号经放大等预处理后再通过A/D板进入微机或补偿器,由预先建立的热误差数学模型根据温度信号计算出补偿值,并把补偿值送入机床数控系统;数控系统再利用外部坐标原点偏移功能,根据补偿值大小实时控制刀具或工作台的附加进给运动来修正误差,以提高机床加工精度。

图7-18 热误差补偿系统流程图

2.补偿效果检验

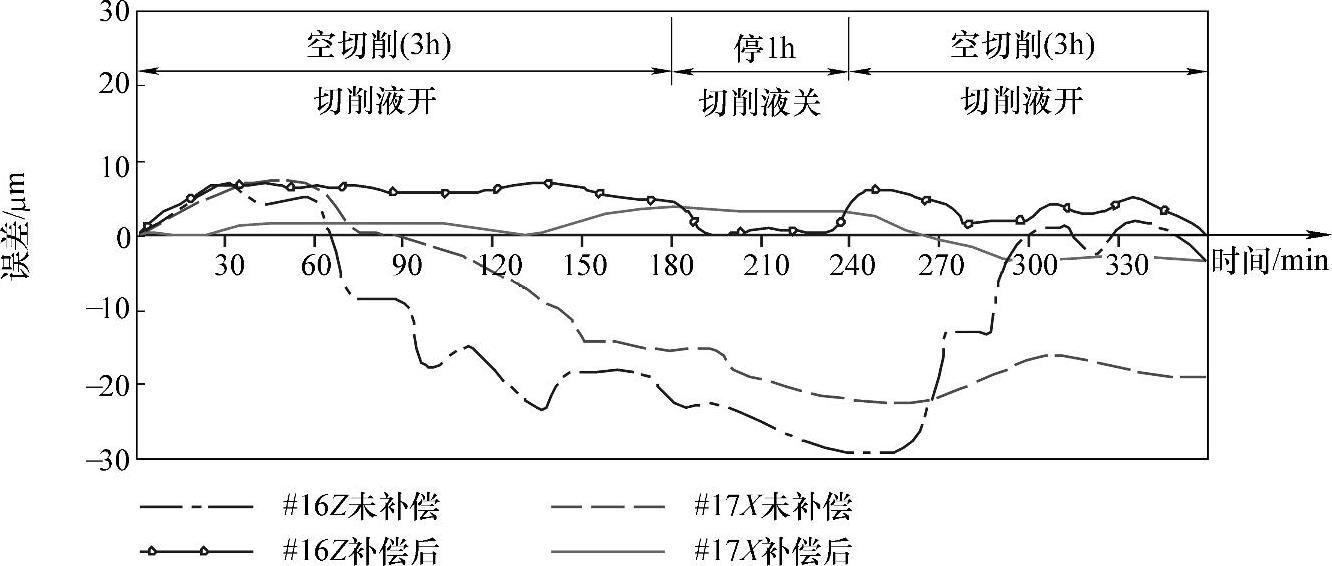

这里先使用位移传感器测量主轴热漂移误差,然后再进行实际切削检验。

图7-19 主轴热漂移测量结果

(1)主轴热漂移检测 采用与前述主轴热误差检测一样的设置,检验补偿效果的主轴热漂移测量是在空切削中,使用位移传感器测量主轴和刀具之间的热漂移误差来实现的。图7-19所示为主轴热漂移测量结果。由图7-19可看出,经补偿后,径向热漂移从25μm以上降低到约7μm,热误差降低72%;轴向热漂移从36μm以上降低到8μm,热误差降低78%。主轴热漂移测量结果表明,经补偿后机床的加工精度大大提高。

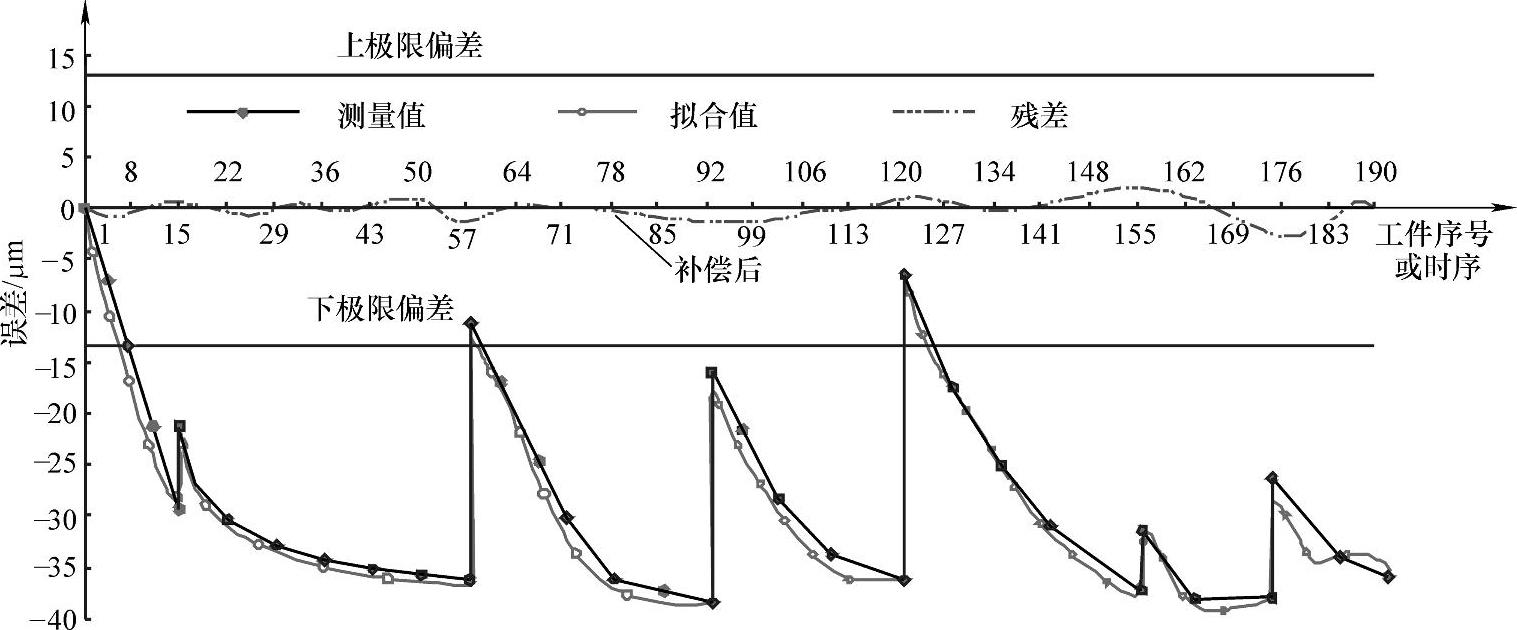

(2)实际切削加工结果 图7-20所示为使用本误差补偿系统所得的实际切削补偿结果。由图7-20可见,经过补偿后工件直径尺寸误差从>35μm以上降低到<12μm。停机后加工的第一个工件尺寸基本无跳跃。工件尺寸误差完全控制在尺寸公差带范围内,加工精度大大提高,满足了工厂实际生产需要。补偿效果非常明显。(https://www.xing528.com)

图7-20 误差补偿系统实际补偿结果

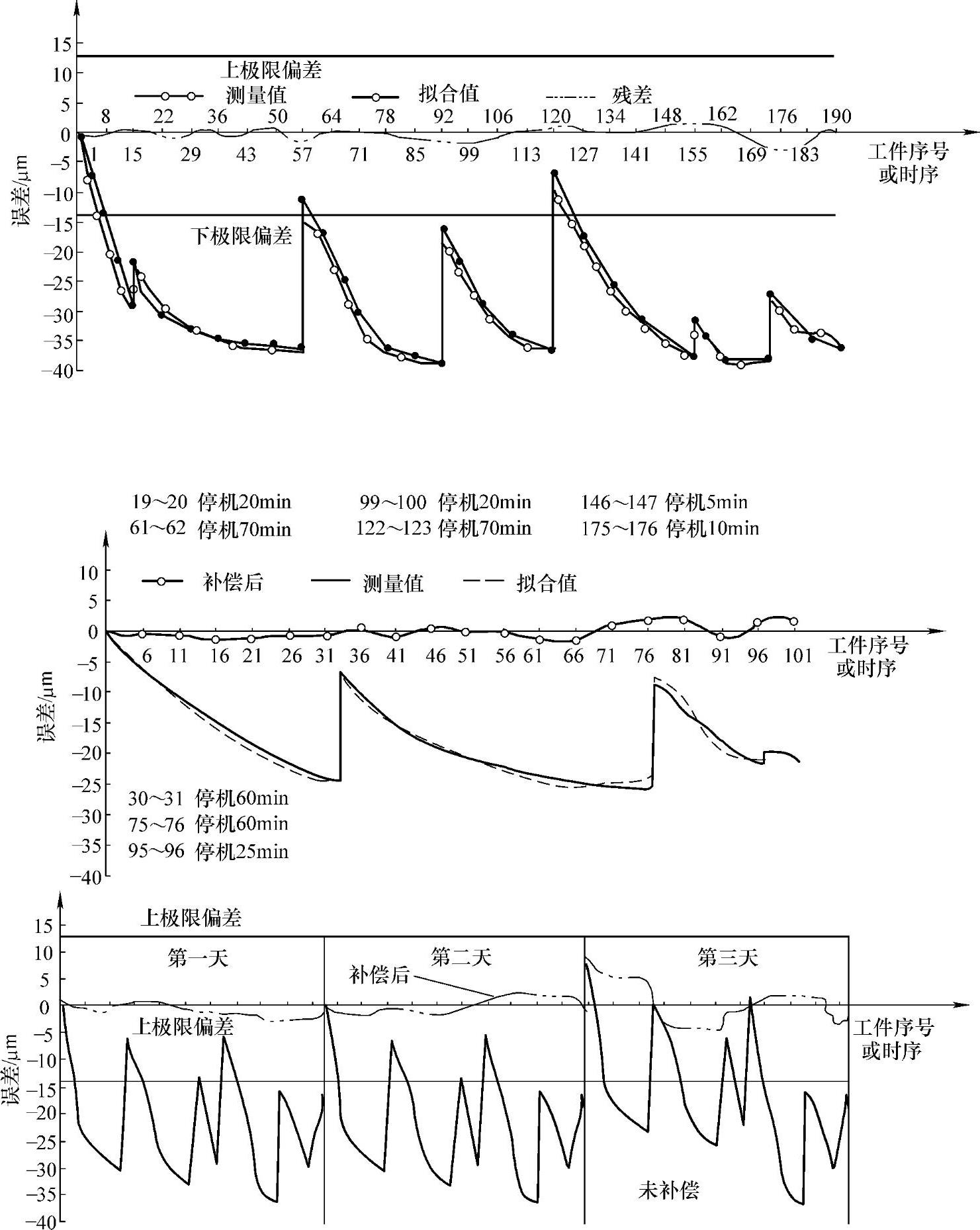

3.厂家生产实际补偿应用结果

(1)应用情况及效果 图7-21所示为工厂实际生产中不同机床不同季节获取的工件外径尺寸数据补偿效果图。采用补偿功能的150多台车削中心在一年四季各种环境温度的使用中所加工出来工件的尺寸精度完全符合图样设计要求,大大地减少了废品,降低了生产成本。另外,在机床上应用补偿技术后,由于去除了预热过程,不但节省了电力,而且使得机床的利用率提高了,从而提高了生产率。

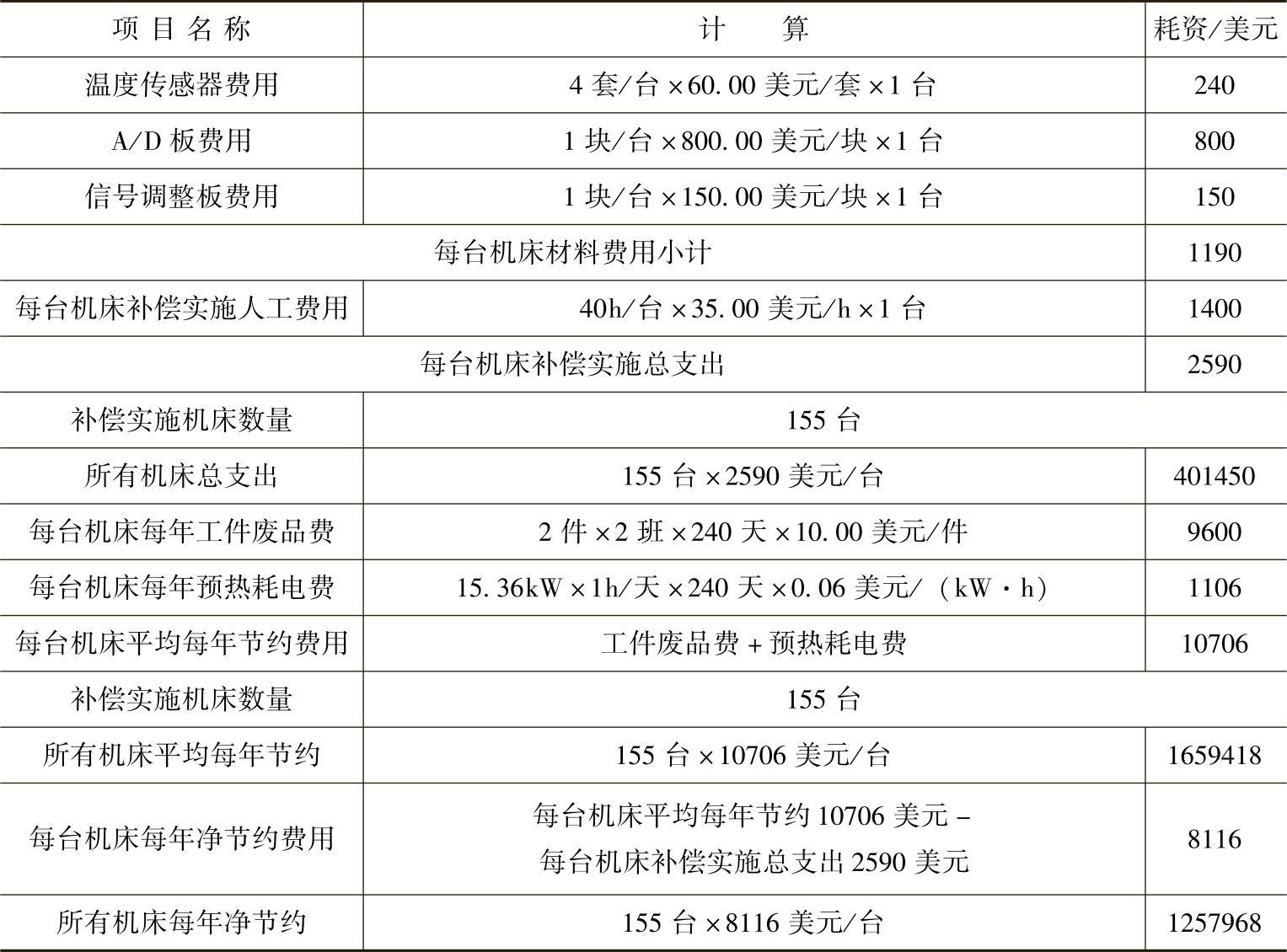

(2)补偿技术实施所获的效益分析 由工厂自己计算的应用补偿技术后所获的效益情况见表7-1。应用成本每台为2590美元,其中包括温度传感器4个,每个60美元,共240美元;A/D板一块,800美元;信号调整板一块,150美元;安装人工时(包括温度传感器、A/D板、信号调整板及有关电线等在机床上的安装)40h,费用35美元/h,共计1400美元。在补偿技术应用前,由于机床精度控制不好,一般每班至少会有两个废品,以每个废品10美元及每天两班一年工作日240天计算,共计废品损失费为9600美元;预热机床所需电费,一年共计1106美元。仅此两项(还不计机床折旧率等)合计,每台机床就节省10706美元。去掉补偿成本,每台2590美元,则每台净获利8116美元。该厂家计划在155台车削中心上使用补偿技术,每年从中可净获利1257968美元。效益十分可观。

图7-21 实际补偿结果

表7-1 补偿效益分析表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。