机床热误差(变形)可以看作是具有相应形状和时间常数的一系列热误差模态的叠加。这个概念与强迫振动相似,它可以看作具有不同质量的振动模态的叠加,不同的是振动是谐波运动。因此,用加速度传感器测量在不同位置的加速度(位移的二次微分),可以很容易地进行模态分析。而热变形是缓慢单调的过程,它只能用相对位移传感器来检测。问题是传感器不易安置。因此,热误差模态分析更多地依赖于热源分析、工程判断和试验数据。

尽管主要只有两种基本形式的热误差模态,但由于机床有很多结构元素,有时特殊的热误差元素对热误差模态的影响情况很复杂,故要找到具体某台机床的主要的热误差模态也不是那么容易的。经过对工厂的该车削中心的机械结构、工作情况、热源及热变形的研究和分析,找出了影响被加工工件径向尺寸(X轴方向)的四个方面的主要热变形误差模态。

1.基座弯曲模态

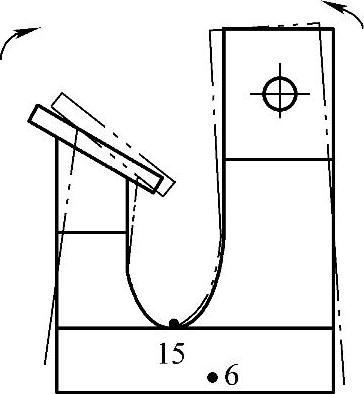

由于机床基座被用作为切削液储存箱,故切削液温度变化将直接造成机床床身上下温度不均匀变化,从而引起床身弯曲变形。当机床工作时,床身温度(包括切削液温度)升高,床身上下温度差值增大且测得上部温度低于下部温度,所以产生图7-9所示的向上热弯曲模态,使得刀具和被加工工件的径向距离减小最终导致被加工工件的径向尺寸变小。这个现象和试验数据相吻合。从切削液流动单因素试验的热误差图中可得到热误差模态的时间常数(此时间常数定义为达到稳定热误差63.2%的时间)大约为40min。根据床身上部温度(测床身温度的温度传感器#15)和下部温度(测切削液温度的温度传感器#6)的差值,可有效地估计这一基座弯曲模态。

图7-9 基座弯曲变形图

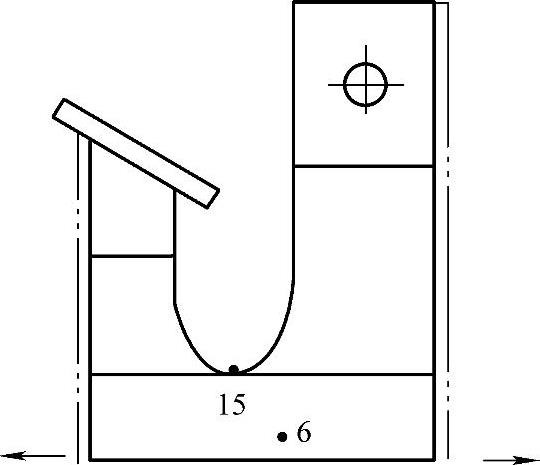

图7-10 基座横向膨胀模态图

2.基座膨胀模态

由于热传递的作用,在机床工作后床身上部温度和下部温度会一起逐渐地提高而使基座(床身)膨胀,其基座横向膨胀模态如图7-10所示。床身横向膨胀使被加工工件径向尺寸变大。基座膨胀模态的时间常数和弯曲模态的时间常数基本相同。根据床身上部温度(温度传感器#15)和下部温度(温度传感器#6)的平均值可有效地估计这一基座膨胀模态。

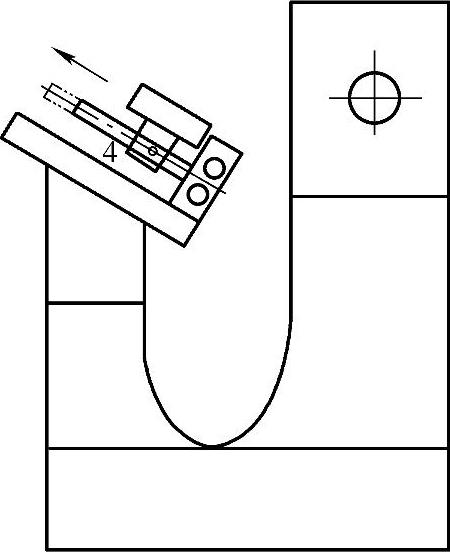

3.X轴丝杠膨胀模态

由于X轴工作台移动,使得X轴丝杠螺母的温度上升而使丝杠产生热伸长。如图7-11所示,因为推力轴承安装在丝杠的前(右)端,故丝杠热伸长时推动螺母往后(左)移动使得刀具和被加工工件的径向距离变大,最终导致被加工工件的径向尺寸也变大。从工作台移动单因素试验的热误差图中可得热误差模态的时间常数大约为20min。由于螺母上容易安装温度传感器,故可用螺母(温度传感器#4)代替丝杠温度来估计这一热误差。这里仅以X轴丝杠为例,Z轴丝杠可同理处理。

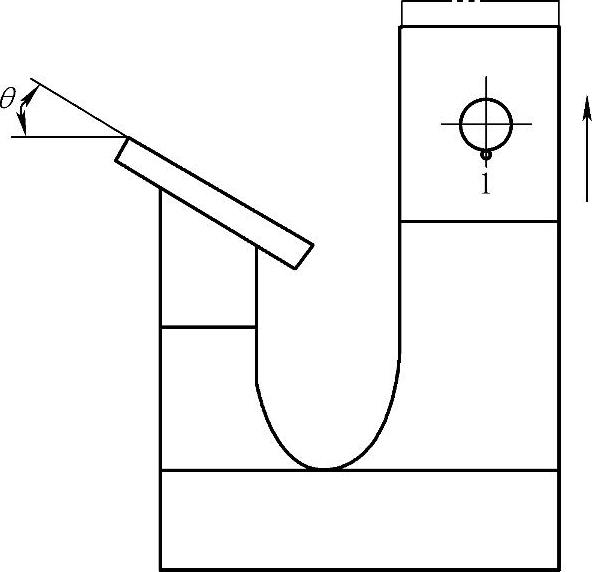

4.主轴箱体膨胀模态

如图7-12所示,来自主轴旋转的热将引起主轴箱体朝着垂直向上的方向膨胀。因为刀架工作台的导轨面是倾斜的(角度为θ),故主轴箱体膨胀量ΔL将会造成被加工工件径向尺寸误差Δr=ΔLsinθ(θ为40°)。从主轴旋转单因素试验的热误差图中可得主轴箱体膨胀模态的时间常数大约为40min。对于这一热误差模态,最好的温度传感器安置点是主轴箱体上接近主轴点,如图7-12中的温度传感器#1。(https://www.xing528.com)

图7-11 X轴丝杠膨胀模态图

图7-12 主轴箱体膨胀模态图

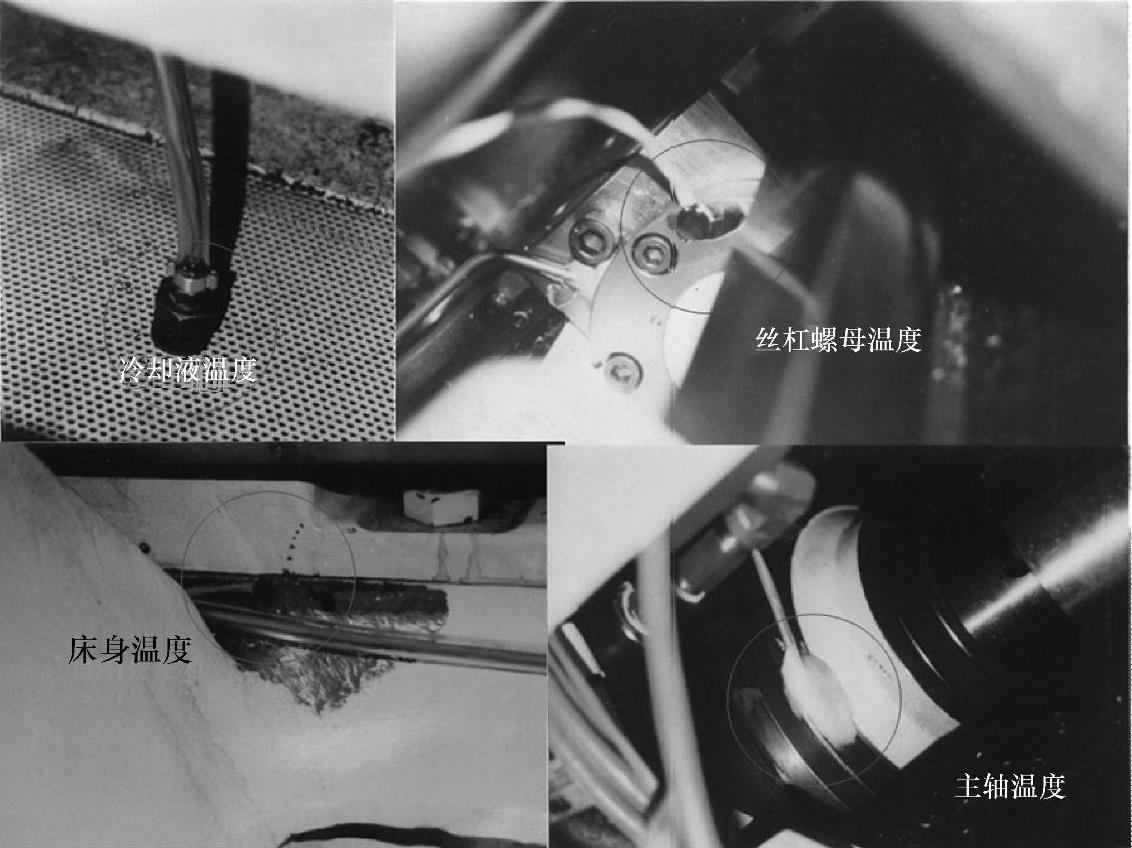

通过热误差模态的分析,更进一步认识了机床热变形对加工精度的影响程度,并且可比较清楚地得出结论:对于径向热误差(即X轴方向),在原先的16个温度传感器或温度点中有四个温度点很关键,用它们可精确地估计所研究机床的热误差(具体应用还得通过温度传感器布置策略来论证和选用)。如图7-13所示,四个关键温度点如下:

1)温度传感器#6,测量切削液温度(床身下部温度)。

2)温度传感器#15,测量床身温度(床身上部温度)。

3)温度传感器#4,测量X轴螺母温度。

4)温度传感器#1,测量主轴(箱)温度。

以上通过热误差模态分析获得的四个关键温度点,与通过相关分析(即各温度点温度与热误差做相关,相关性强的为关键温度点)得到的关键温度点是吻合的。

图7-13 温度传感器在机床上布置照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。