1.温度及位移传感器布置方案

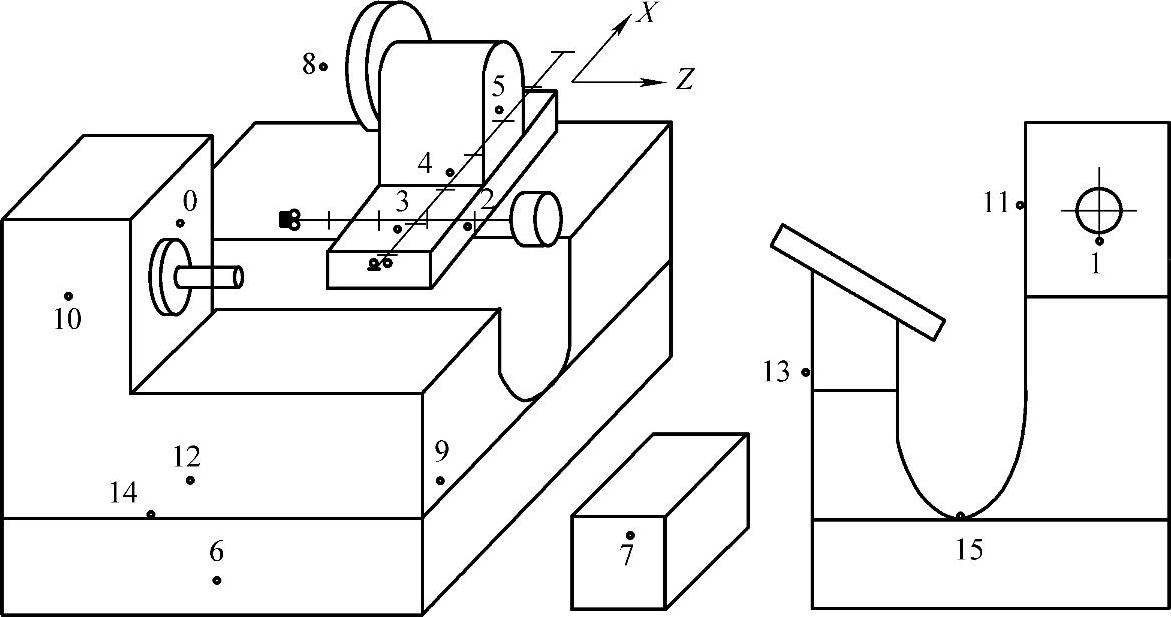

为了检测机床的温度场,按图7-3所示的位置在车削中心上安装了16个温度传感器。依其在车削中心上的位置划分为五个组:

1)两个传感器(编号0和1)用于测量主轴的温度。

2)四个传感器(2~5)用于测量丝杠螺母的温度。

3)两个传感器(6、7)用于测量切削液的温度。

4)一个传感器(8)用于测量室温。

5)七个传感器(9~15)用于测量床身包括主轴箱的温度。

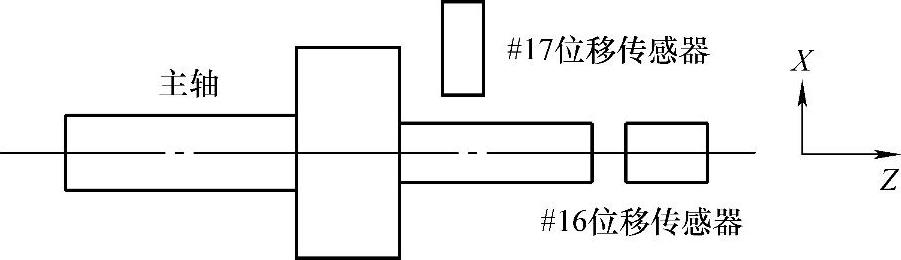

图7-4所示为热误差测量示意图。固定在刀架上的两个位移传感器用来测量X向(#17)和Z向(#16)的主轴相对于刀架的热漂误差。由于工件较短,忽略偏角误差。

图7-3 车削中心温度传感器布置图

图7-4 热误差测量示意图

2.热误差测量

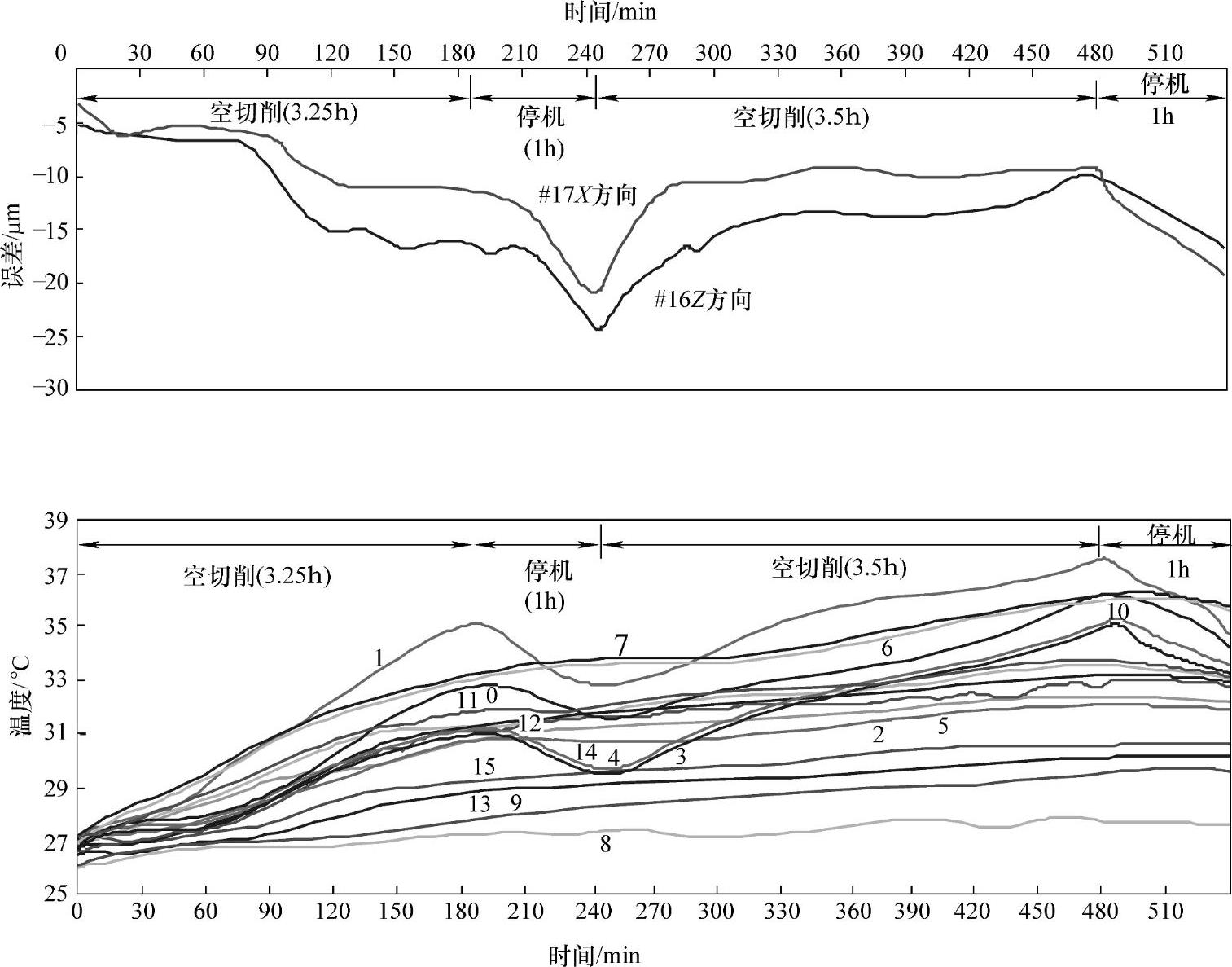

首先进行模拟切削加工循环过程的试验,但只是机床主轴旋转、工作台移动和切削液流动而无切削加工,亦即空切削。机床先运行3.25h,接着模拟中午休息停机1h,然后再运行3.5h后停机1h。机床热误差和温度变化如图7-5所示。

观察试验数据在一般意义下很难解释图中热误差曲线的一些变化过程。当机床温度升高时,主轴和位移传感器之间的间隙在减小。3.25h后,当机床停机冷却时,一般认为间隙应作相反的变化,但误差曲线显示间隙仍以相当大的速度减小。午休后,开机使机床温度再次升高,一般认为间隙应像开始时一样减小,但曲线却以很快的速度向正方向变动。这种现象同样发生在3.5h后的第二次冷却中。因此,很有必要对机床热源进行更深入的分析和研究。(https://www.xing528.com)

3.影响热误差的单因素试验

根据机床结构及工作情况分析可知,该车削中心的热误差主要受三个因素的影响:切削液温度变化、主轴旋转发热和工作台运动造成丝杠和螺母发热。单因素试验研究是为了了解各单个因素对机床热误差的不同影响。为此,进行了以下三个试验:

图7-5 机床热误差和温度变化图

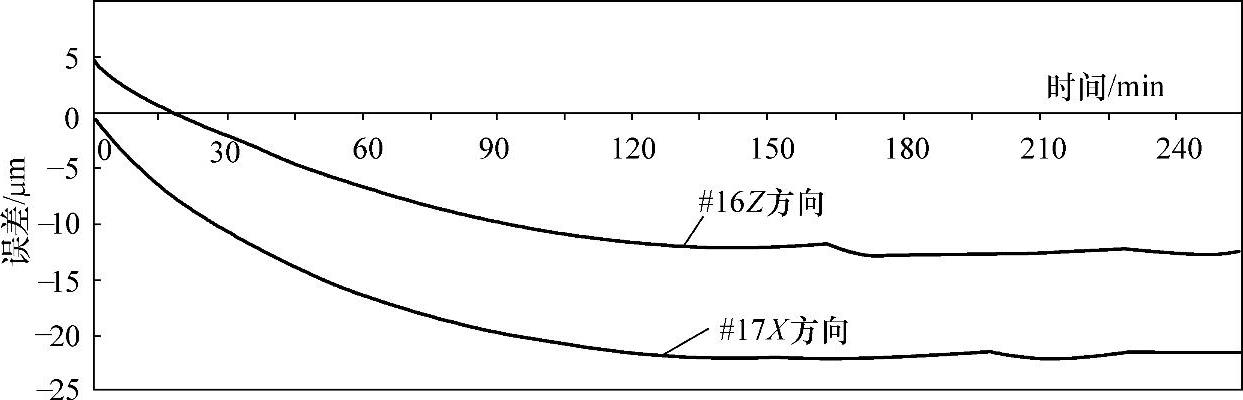

(1)切削液循环单因素试验 在这个试验里,机床温升只由切削液流动引起。图7-6所示为热误差的变化过程。结果显示,当切削液温度升高时,工件半径(#17X方向)减小,误差约为21μm。工件长度(#16Z方向)也减小,误差约为15μm。从图7-6中还可看出,达到热稳定状态约需2h。

图7-6 切削液流动单因素试验的热误差

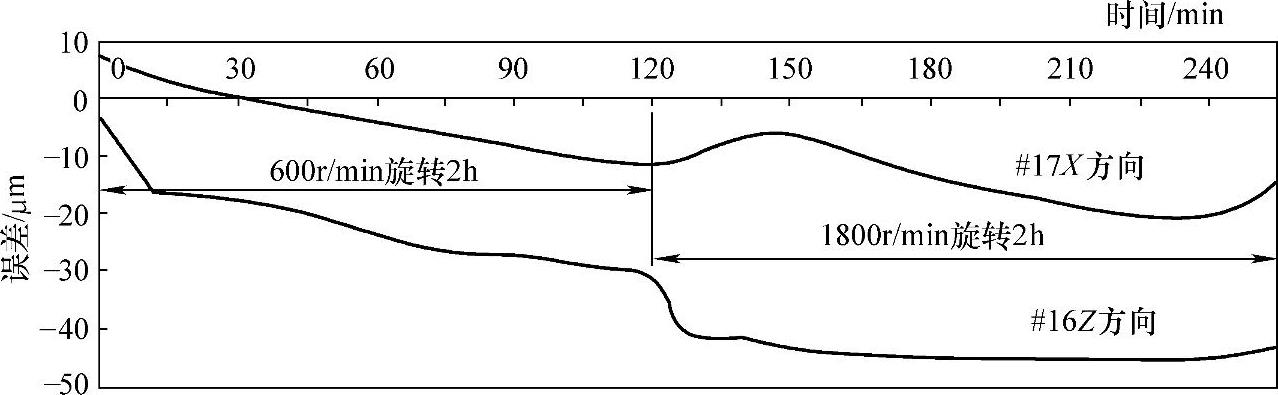

(2)主轴旋转单因素试验 在这个试验里,机床温升只由主轴先以600r/min旋转2h,再以1800r/min旋转2h引起。图7-7所示为其热误差的变化过程。结果显示,当主轴箱温度升高时,工件半径(#17X方向)减小,误差约为20μm。工件长度(#16Z方向)也减小,误差约为40μm。从图7-7中还可看出达到热稳定状态约需3.5h。

图7-7 主轴旋转单因素试验的热误差

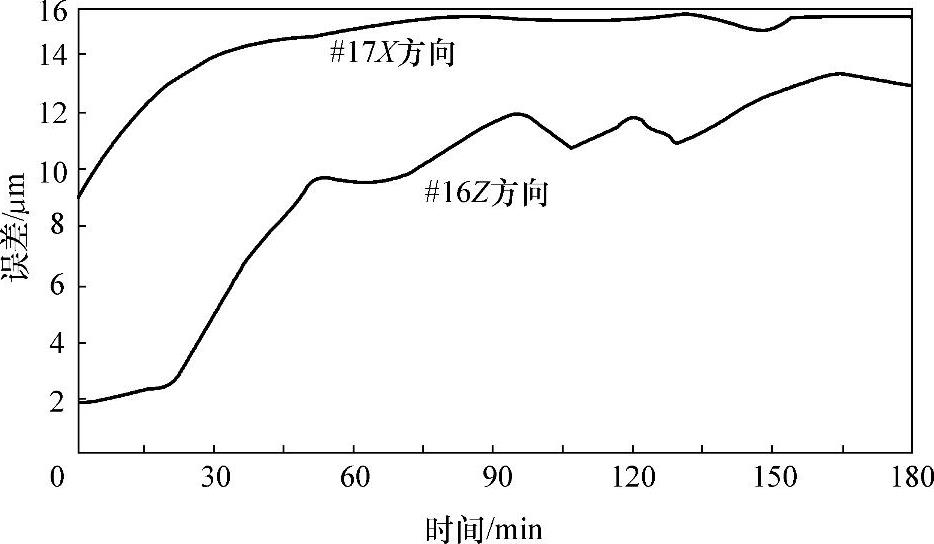

(3)工作台移动单因素试验 图7-8给出了只由工作台在Z和X两个方向以3m/min进给速度运动引起机床温升的热误差变化过程。结果表明,当丝杠螺母温度升高时,工件半径(#17X方向)增大,误差约为7μm。工件长度(#16Z方向)也增大,误差约为12μm,达到X方向丝杠螺母热稳定状态只需1h。

图7-8 工作台移动单因素试验的热误差

(4)热特性分析结果 在热特性分析的基础上,机床热误差测量试验图的曲线就比较容易解释了。以半径(X方向)误差为例。当机床开始工作时,切削液、主轴箱和丝杠螺母温升对误差的影响彼此基本抵消。因此,前60min曲线几乎是平的。当丝杠螺母达到热稳定状态后,切削液和主轴箱温升引起半径误差朝负向变化。当机床开动3.25h后冷却时,丝杠收缩,但由于切削液和主轴箱的热容量较大,故其温度变化不大,因此半径误差继续朝负向变化。当机床温度重新升高时,丝杠螺母膨胀导致半径误差朝正向变化达到稳定状态。因此,热源分析很好地解释了这些热现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。