在早期的误差补偿研究中,误差是通过离线修改数控代码而实现的。该方法相当耗时,且假定离线辨识的误差在实际加工中保持相同。近年来,开发了两种不同的策略来实施误差补偿:反馈中断策略(反馈干涉策略)和原点平移策略。

1.反馈中断策略

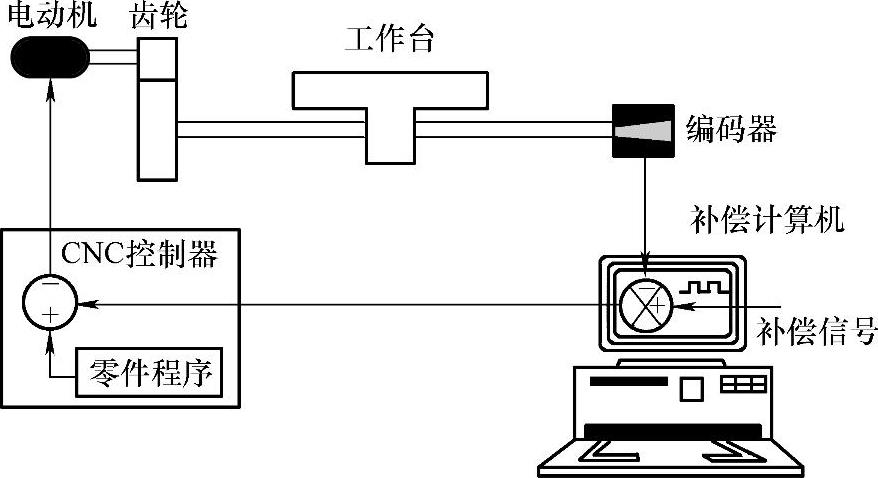

反馈中断策略是将相位信号插入伺服系统的反馈环中而实现的。如图6-4所示,补偿用计算机获取编码器的反馈信号,同时,该计算机还根据误差运动综合数学模型计算机床的空间误差,且将等同于空间误差的脉冲信号与编码器信号相加减。伺服系统据此实时调节机床工作台的位置。

图6-4 反馈中断策略补偿原理

反馈中断补偿策略的优点是无需改变CNC控制软件,可用于任何CNC机床,包括一些具有机床运动副位置反馈装置的老型号CNC机床。然而,该技术需要特殊的电子装置将相位信号插入伺服环中。这种插入有时是非常复杂的,需要特别小心,以免插入信号与机床本身的反馈信号相干涉。

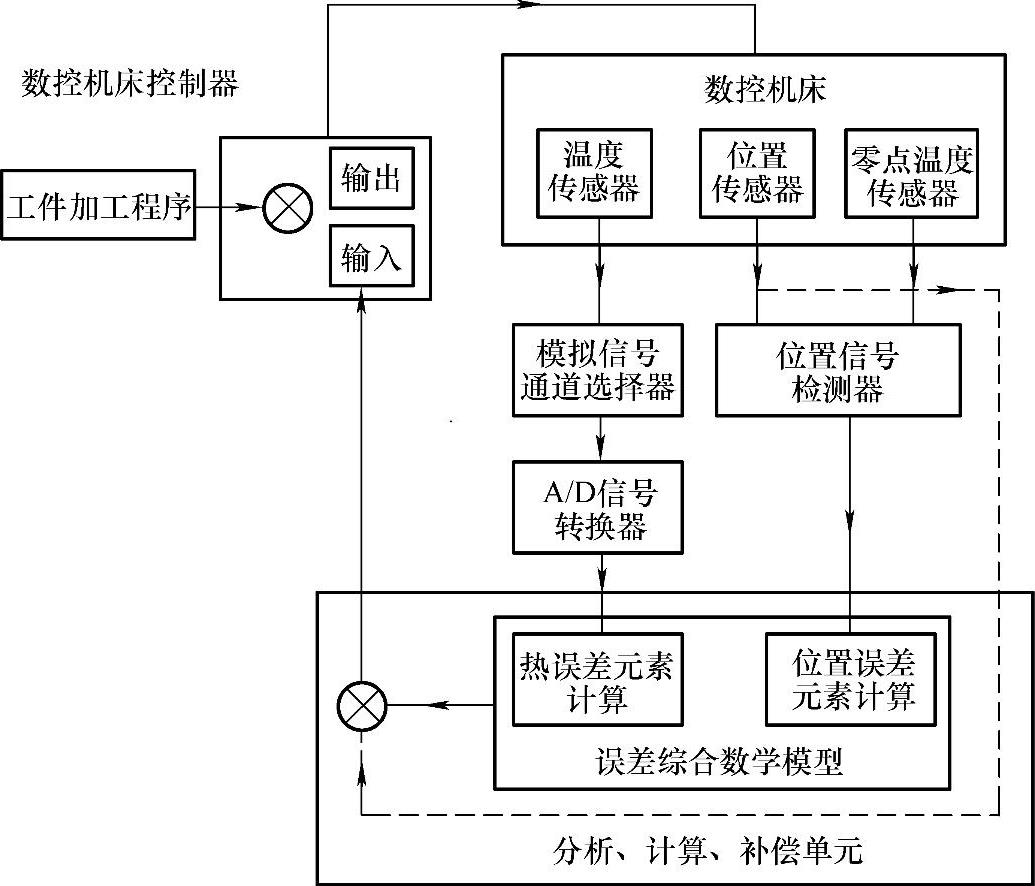

反馈中断策略的补偿控制系统主要由微处理器MCU(分析、计算、补偿单元)结合机床控制器构成。首先,通过布置在机床上的热传感器实时采集机床的温度信号(和热误差有关)并通过A/D板和输入/输出接口把它送入微处理器;同时,通过机床编码器实时采集机床工作台的运动位置信号(和几何误差有关)并通过输入/输出接口把它送入微处理器,根据综合误差数学模型算出瞬时综合误差值;然后,把补偿值(误差值的相反数)与机床编码器信号叠加后送入机床控制器,机床控制器据此实施对机床下一步运动的控制。这样,通过修正编码器输出信号(加入补偿信号),而无需改变数控机床控制器内部原先的数控程序,使得数控机床在加工过程中实现系统补偿。该过程某种程度上是一种对编码器功能的扩展改良(相当于带补偿功能的编码器),可以适合于绝大多数类型的数控系统。其具体原理如图6-5所示。

图6-5 反馈中断策略补偿具体原理图

基于反馈中断策略的误差补偿控制系统结构如图6-6所示。

温度信号通过A/D板和输入/输出接口等进入补偿控制系统的分析、计算、补偿单元。同时,机床运动位置信号(相对位置信号)和原点位置信号经位置信号检测器转换成绝对位置信号后也进入补偿控制系统的分析、计算、补偿单元。在这里,根据误差元素的不同性质用不同的软件把它建立为温度或者绝对位置的函数模型,再根据综合误差数学模型算出瞬时综合误差值。然后,把补偿值(误差值的相反数)与机床编码器信号相叠加后送入机床控制器。机床控制器据此实施对机床下一步运动的控制。

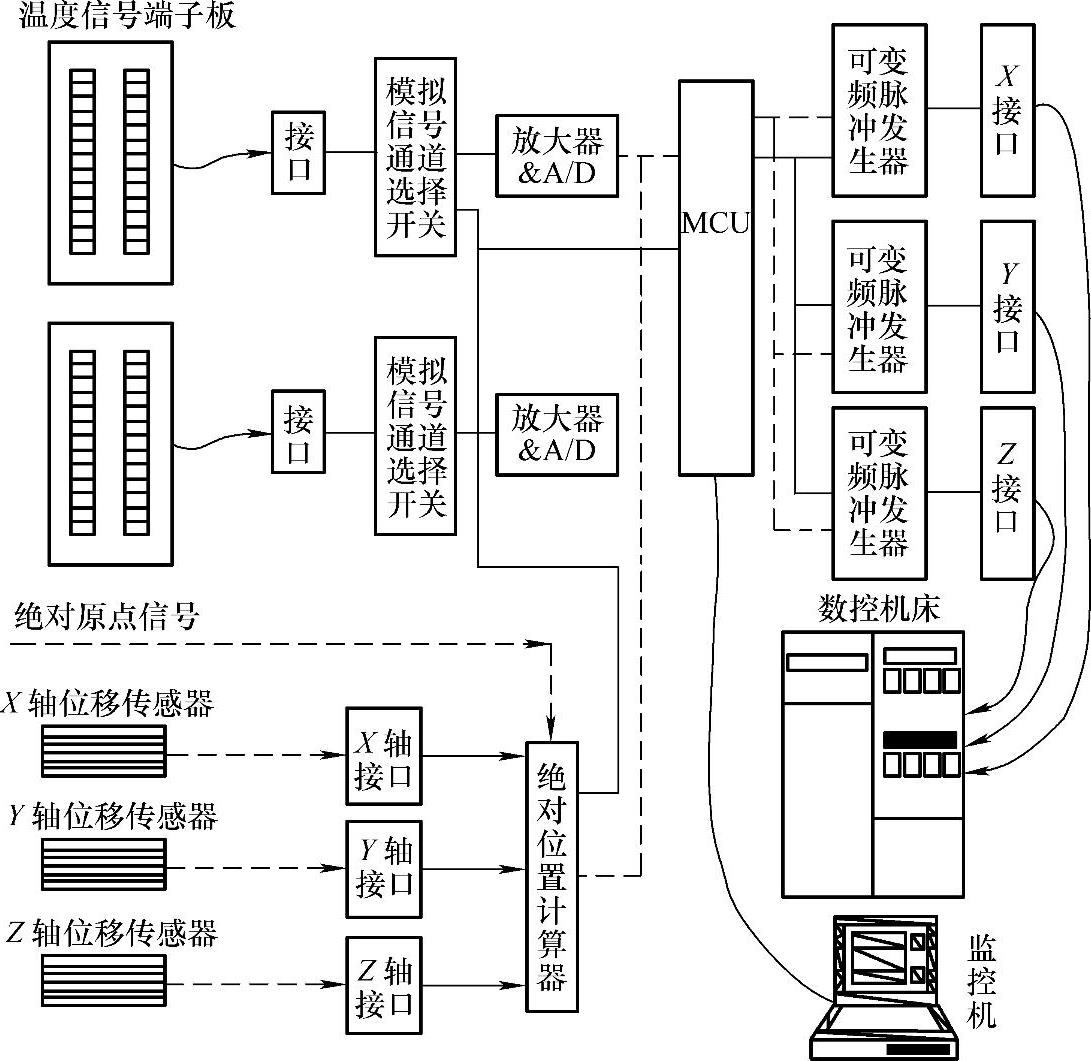

基于反馈中断策略的误差补偿控制硬件框图如图6-7所示,其主要组成单元如下:

图6-6 基于反馈中断策略的误差补偿控制系统结构图

图6-7 误差补偿控制系统硬件框图

1)以CPU为核心的数学计算和逻辑运算单元。

2)程序存储器(ROM),保存误差模型的计算软件。

3)外部通信接口,分别是控制器与数控系统的通信接口以及控制器与监控机的通信接口。当机床参数发生变化(如长期加工后的磨损等)时,可通过监控机调整机床参数,利用RS232接口方便地进行参数重新设定。

4)多通道温度信号端子板、放大器、A/D接口等。

5)可变频率脉冲发生器,用来优化脉冲叠加及满足机床控制器所需的频率。

6)掉电保护的随机存储器(RAM),主要用于保存机床原始几何误差参数、机床绝对坐标值、刀具长度值以及空间误差计算软件计算过程所需的必要外部存储空间和误差计算结果。

7)其他辅助功能,如电路驱动、复位、显示和后备电池等。

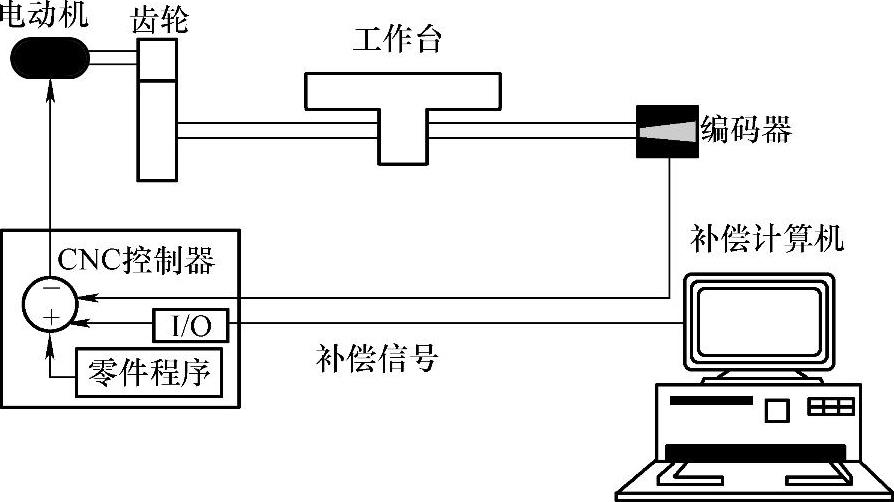

2.原点平移策略

原点平移策略的补偿原理如图6-8所示。补偿用计算机或补偿系统计算机床的位置误差,这些误差量作为补偿信号通过I/O口送至CNC控制器,利用数控系统中的外部坐标系原点偏移功能,将补偿信号再加到伺服环的控制信号中以实现误差量的补偿。这种补偿既不影响坐标值,也不影响CNC控制器上执行的工件程序。因而,对操作者而言,该方法是不可见的。原点平移策略需要数控系统提供外部机床坐标系偏移功能,通过该功能可将机床误差通过外部机床坐标系的偏置(原点平移)加到位置控制信号中而实现机床误差的实时补偿。该方法不需要修改数控指令及数控系统的软硬件,对原有系统不产生任何影响,但它需要在可编程序控制器(PLC)单元上增加相应的数据交互程序代码。下面以FANUC系统为例说明原点平移策略。

图6-8 原点平移策略补偿原理

(1)外部坐标系原点偏移的实现 对于FANUC数控系统,外部机床坐标系偏移功能是通过其内置PLC与CNC控制单元及MT(机床一侧,也就是外部信号)间的信息交换来实现的,如图6-9所示。其信息交换过程中的各地址说明如下:

(https://www.xing528.com)

(https://www.xing528.com)

图6-9 实现偏移功能的信息交换图

X——由机床至PLC的输入信号(MT→PLC)。

Y——由PLC至机床的输出信号(PLC→MT)。

F——由CNC至PLC的输入信号(CNC→PLC)。

G——由PLC至CNC的输出信号(PLC→CNC)。

R——内部继电器。

D——非易失性存储器。

(2)FANUC系统外部坐标系原点偏移功能

1)外部坐标系原点偏移功能设定。通过在参数EMS(No.1203#0)中设定"1",本功能生效。

外部坐标系原点偏移功能设置参数

2)外部坐标系原点偏移量设定。将外部机械原点偏移量输入到参数(No.1280)中设定的地址(PLC的R区域)中。例如,在参数(No.1280)中设定为1000的情况下,在PLC的R1000~中输入偏移量。注意,参数(No.1280)中设定的需为偶数值。外部机械原点偏移量设定见表6-1。

表6-1 外部机械原点偏移量设定

每个轴以两字节的二进制代码给出偏移量。设定范围为-32767~32767。偏移量视为由绝对值指令的值。单位为检测单位。

3)系统检测单位设定。系统检测单位是通过最小移动单位和指令的倍乘比共同设定的,其中最小移动单位由IS-B/IS-C决定,通过参数[1013#0、1013#1](有些系统参数中用No.1004)来设定;指令倍乘比通过参数No.1820(可根据说明书设置)来设定,计算公式如下:

[最小移动单位]/CMR=[检测单位]=反馈脉冲单位/DMR

式中CMR——指令倍乘比,由参数[1820]设定;

DMR——检测倍乘比,由参数[1816]设定。

系统检测单位设置参数

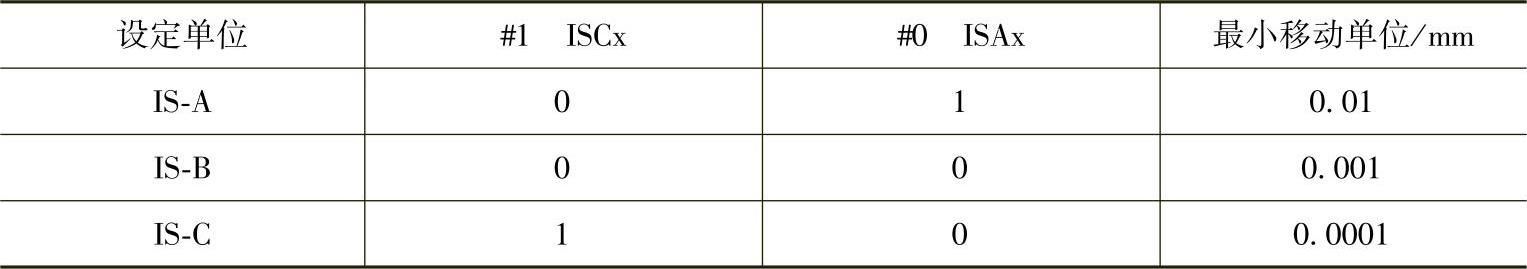

其中,1013#0(ISAx)、1013#1(ISCx)用于设定最小设定单位和最小移动单位。

最小移动单位设定见表6-2。当1013#0设定为1,1013#1设定为0时,选择的是IS-A,在米制输入下,0i-M系列系统中,最小移动单位是0.01mm;当1013#0设定为0,1013#1设定为0时,选择的是IS-B,最小移动单位是0.001mm。当选择IS-B时,如指令倍乘比CMR为1,检测单位=最小移动单位/CMR=0.001mm。若想把检测单位设置成0.0001mm,那么CMR要设置为10。检测单位要根据编码器反馈脉冲的单位来设定,设置CMR和DMR是想要机床指令单位的脉冲与反馈单位的脉冲权重一致。如选择IS-B方式,最小移动单位为0.001mm,米制输入,CMR=1、DMR=1/2,光栅尺反馈脉冲单位为0.0005mm,那么检测单位为0.001mm。

表6-2 最小移动单位设定

4)PLC、CNC、MT中地址的对应关系见表6-3。

表6-3 PLC、CNC、MT中地址的对应关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。