1.误差检测及分析

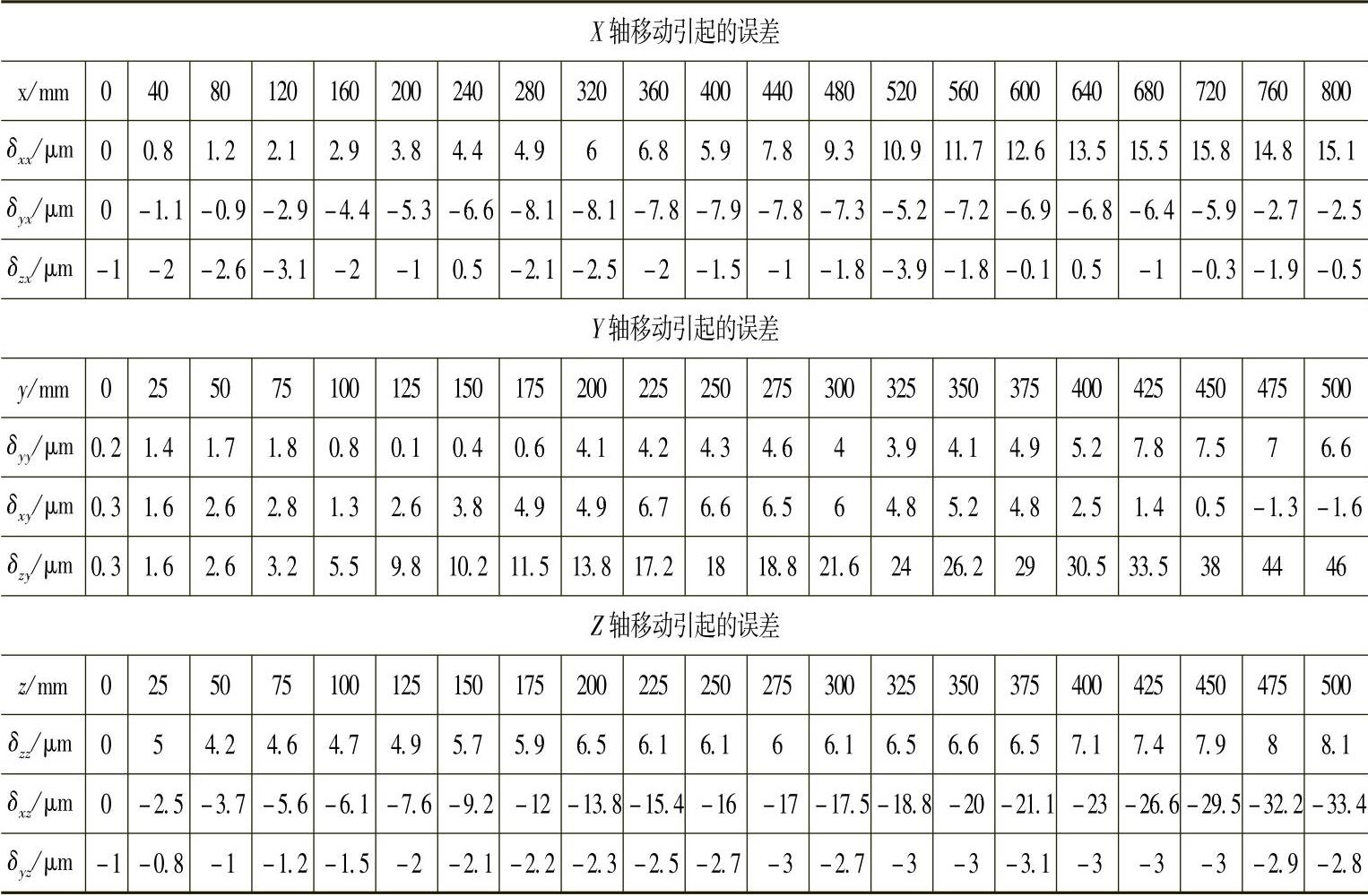

根据机床几何误差检测原理,对一台XYTZ型加工中心进行三个移动轴X、Y、Z的几何误差检测,其几何误差元素测量结果数据见表5-1。

表5-1 XYTZ型加工中心的几何误差测量结果数据

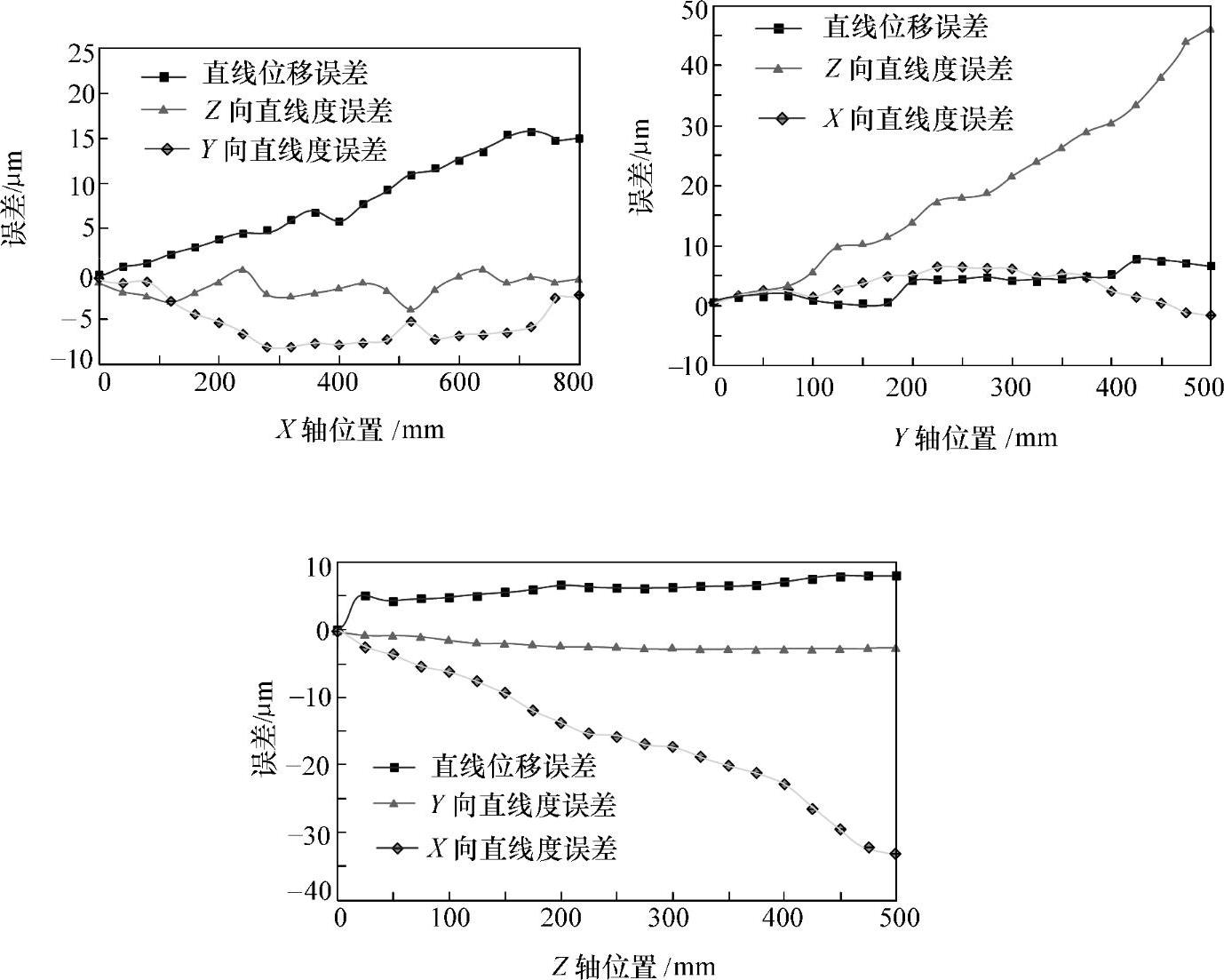

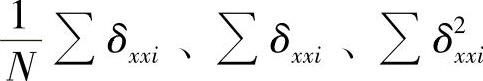

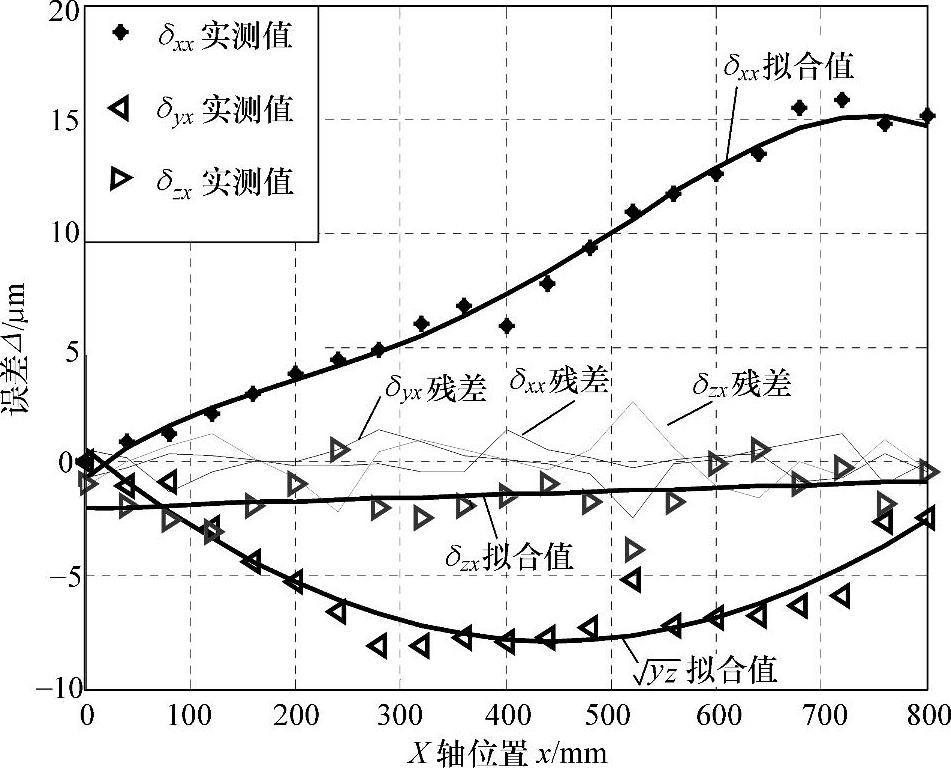

图5-1所示为几何误差曲线分布图,由机床几何误差元素分布图可知,X轴的线性位移误差δxx偏离原点正方向最大,达到+16μm,而且整个误差走向趋势和坐标轴位置基本呈线性关系;其次是Y向直线度误差δyx偏离原点负方向最大,达到-8μm,误差走向和坐标轴位置呈非线性关系;而Z向直线度误差δzx则较小,在-4~+1μm之间做窄幅振荡,误差走向与坐标轴位置基本呈线性关系。

图5-1 几何误差曲线分布图

Y轴的Z向直线度误差δzy偏离原点正方向最大,达到+46μm,而且整个误差走向趋势和坐标的位置基本呈线性关系;其次是线性位移误差δyy比较大,最大为+8μm,误差走向趋势和坐标的位置呈非线性关系;而X向直线度误差δxy最小,达到+7μm,整个误差走向趋势和坐标的位置呈非线性关系。

Z轴的X向直线度误差δxz偏离原点负方向最大,达到-34μm,而且整个误差走向趋势和坐标的位置呈非线性关系;其次是线性位移误差δzz比较大,为+8μm,误差走向趋势和坐标的位置基本呈线性关系;而Y向直线度误差δyz最小,在-3~+1μm之间窄幅振荡,整个误差走向趋势和坐标的位置呈明显的线性关系。

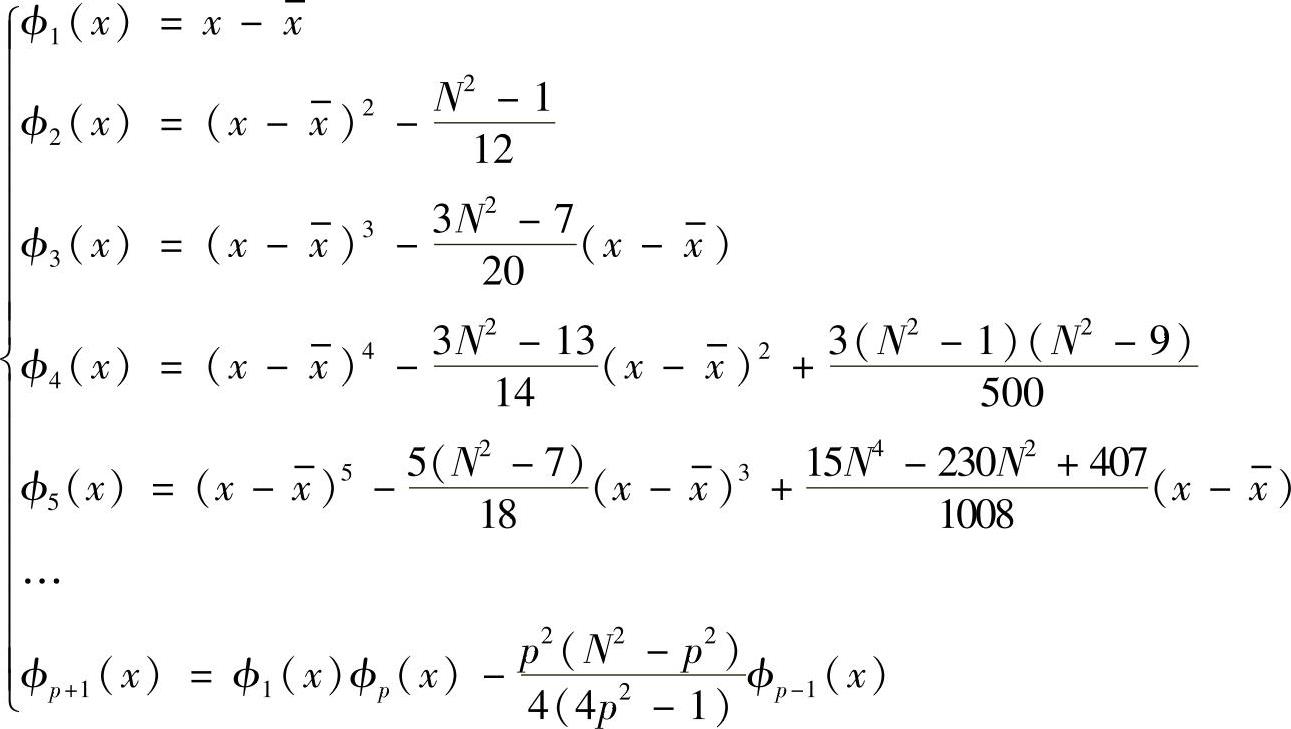

2.建模过程

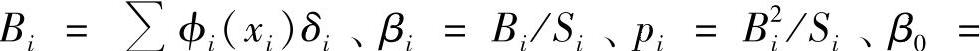

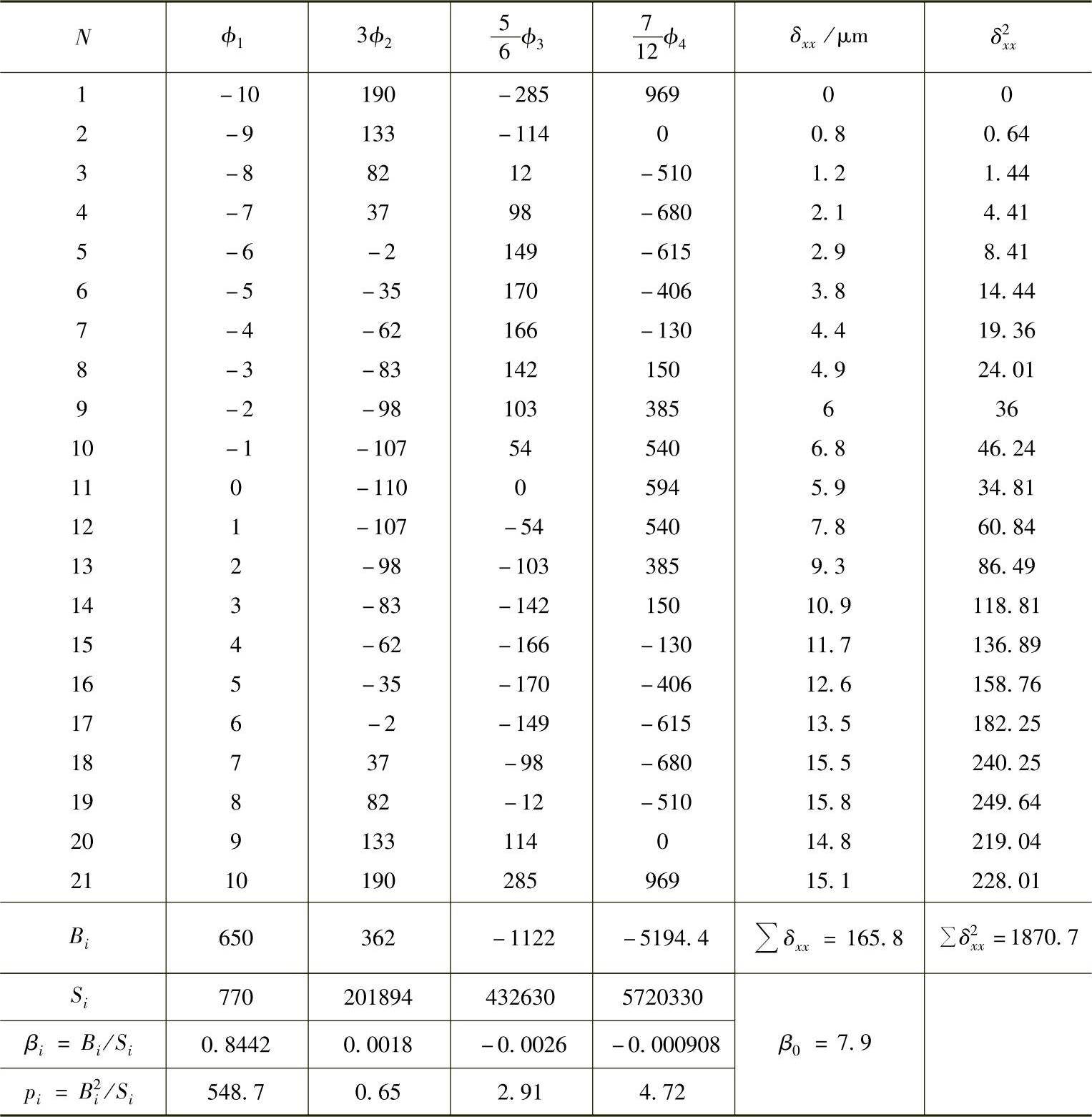

由于基于最小二乘法的回归建模方法研究较为成熟,这里采用正交多项式法进行建模。根据试验数据选择相应的正交多项式表,根据每组测量误差元素有21个试验数据,选择N=21的正交多项式表见表5-2。表5-2中左上部分及Si摘自正交多项式表,ϕi为正交函数族,Bi=∑ϕi(xi)δi,pi=βiBi。下面以X轴定位误差δxx为例具体说明正交多项式建模方法。

1)将实测数据δxx按顺序放入δxx列,并计算出相应数据的平方按顺序放入δ2xx列,见表5-2。

2)进行计算,分别将

的计算结果放入表5-2的相应位置。

的计算结果放入表5-2的相应位置。

表5-2 一元正交多项式计算表

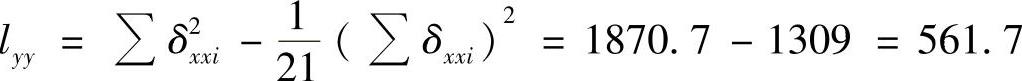

3)计算总偏差:

4)作方差分析表,见表5-3。

表5-3 正交多项式方差分析表

5)F检验。对于F0.1(1,16)=3.05、F0.05(1,16)=4.49、F0.01(1,16)=8.53,由表5-3可知一次项、三次项和四次项显著,因此建立如下回归方程:

δxx=7.9+0.8442ϕ1(x)-0.0026×5ϕ3(x)/6-0.000908×7ϕ4(x)/12

6)正交函数回代。(https://www.xing528.com)

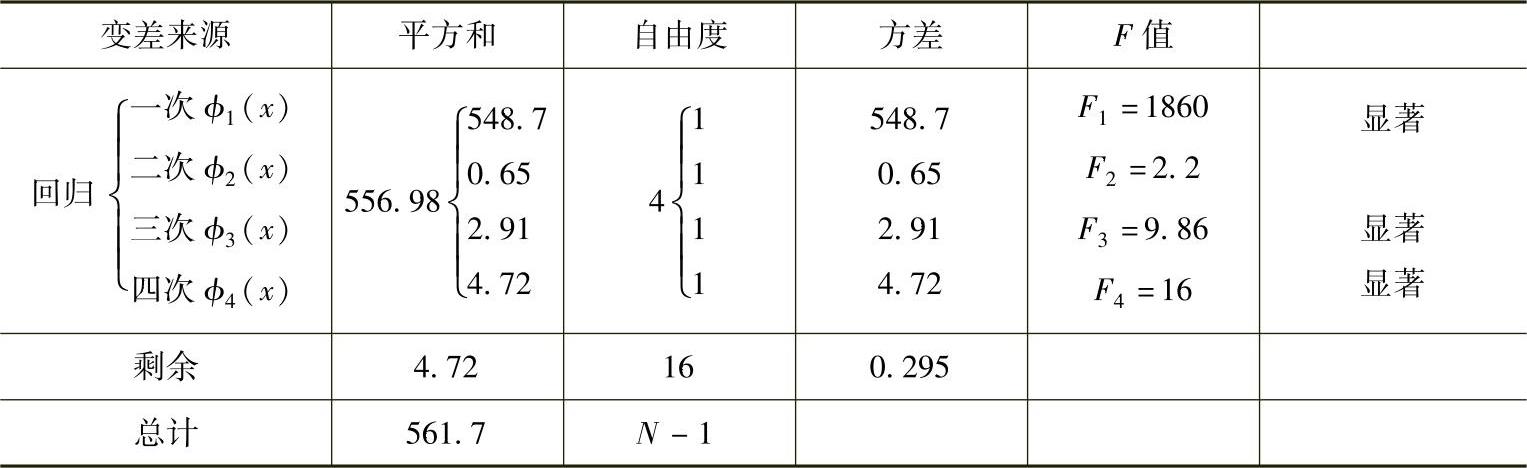

由正交函数族:

将ϕ1(x)、ϕ3(x)、ϕ4(x)代入第五步的回归方程整理得

δxx=7.9+0.8442(x-11)-0.0026×[(x-11)3-65.8(x-11)]×

5/6-0.000908×[(x-11)4-95.57(x-11)2+1140.5]×7/12

7)函数变换。由于正交函数族中的变量为自然数,因此作函数变换x=(X+40)/40,其中X为X轴的位置坐标,将变换函数代入第六步回归方程得X轴移动时的线性位移误差模型:

δxx=-0.75+0.037x-0.00013x2+3.04×10-7x3-2.1×10-10x4

同理,可得X轴移动时的Y向直线度误差模型和Z向直线度误差模型:

图5-2所示为X轴移动时线性位移误差δxx、Y向直线度误差δyx和Z向直线度δzx的拟合结果及拟合残差,可见,拟合精度为[-3~+3μm],故建模精度较高。

图5-2 X轴几何误差拟合结果

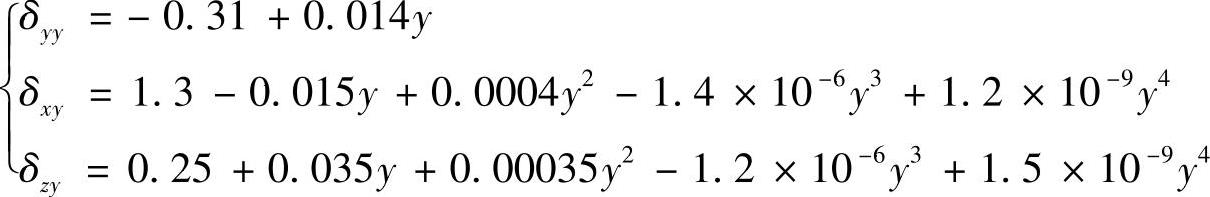

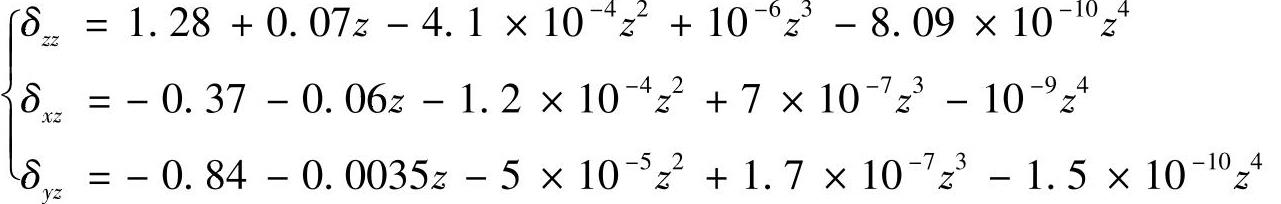

采用同样的建模方法,可得Y轴移动时的线性位移误差δyy、X向直线度误差δxy、Z向直线度误差δzy的数学模型:

图5-3所示为Y轴移动时几何误差的拟合结果及拟合残差。

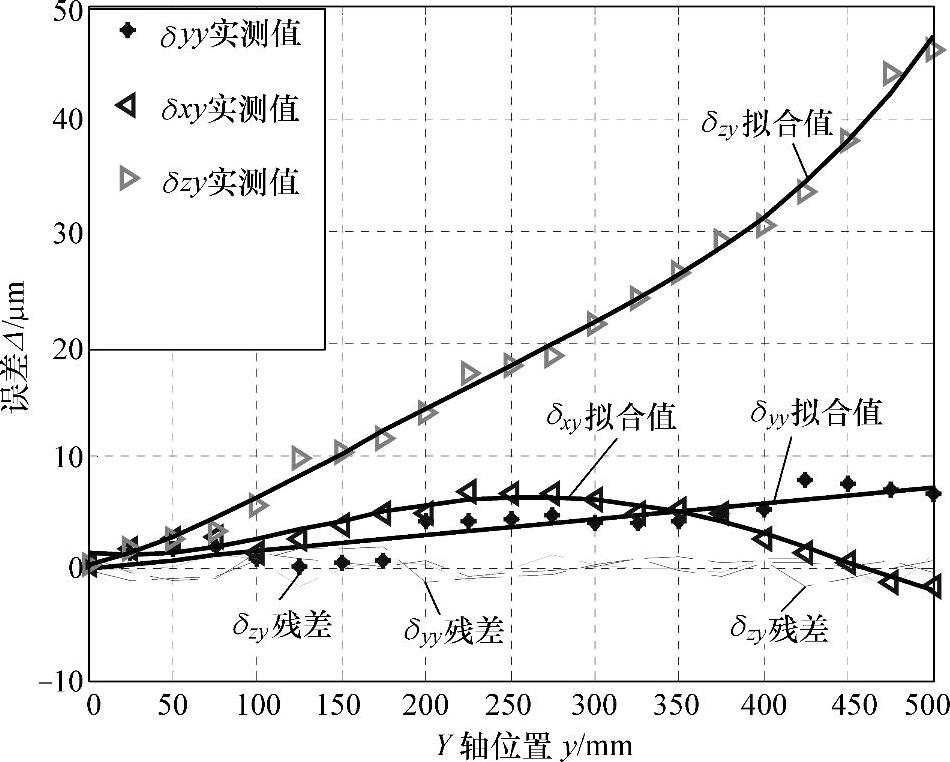

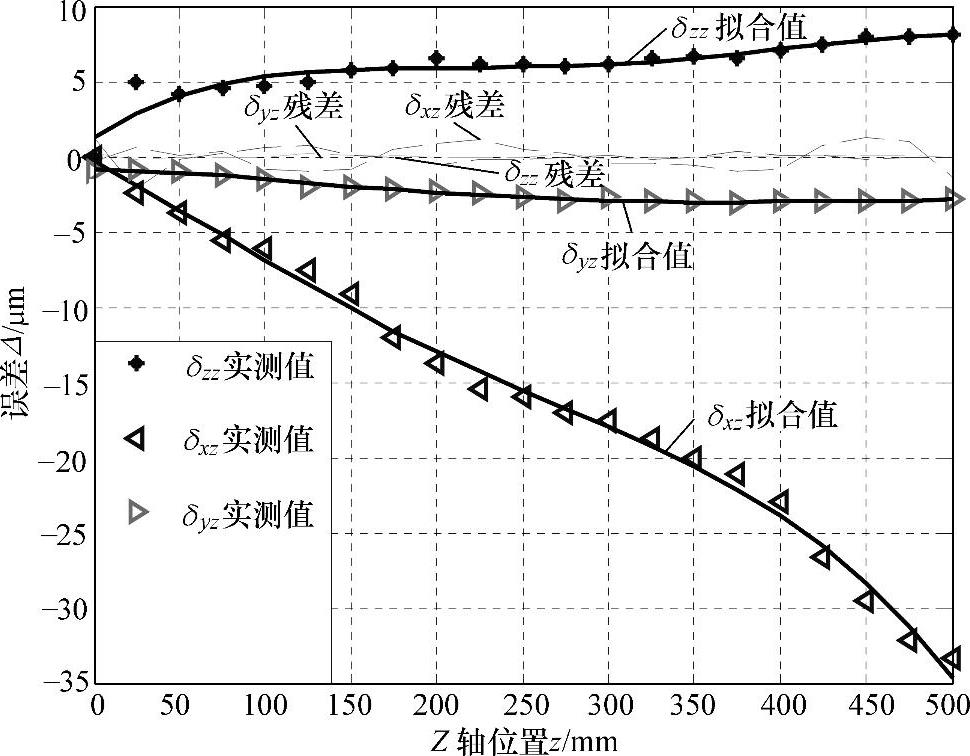

同理,可得Z轴移动时的线性位移误差δzz、X向直线度误差δxz、Y向直线度误差δyz的数学模型:

图5-4所示为Z轴移动时几何误差的拟合结果及拟合残差。

由图5-3及图5-4可以看出,基于正交多项式的几何误差建模精度较高,Y向建模残差为-1.5~+2μm,Z向建模残差为-1~+1.5μm。

图5-3 Y轴几何误差拟合结果

图5-4 Z轴几何误差拟合结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。