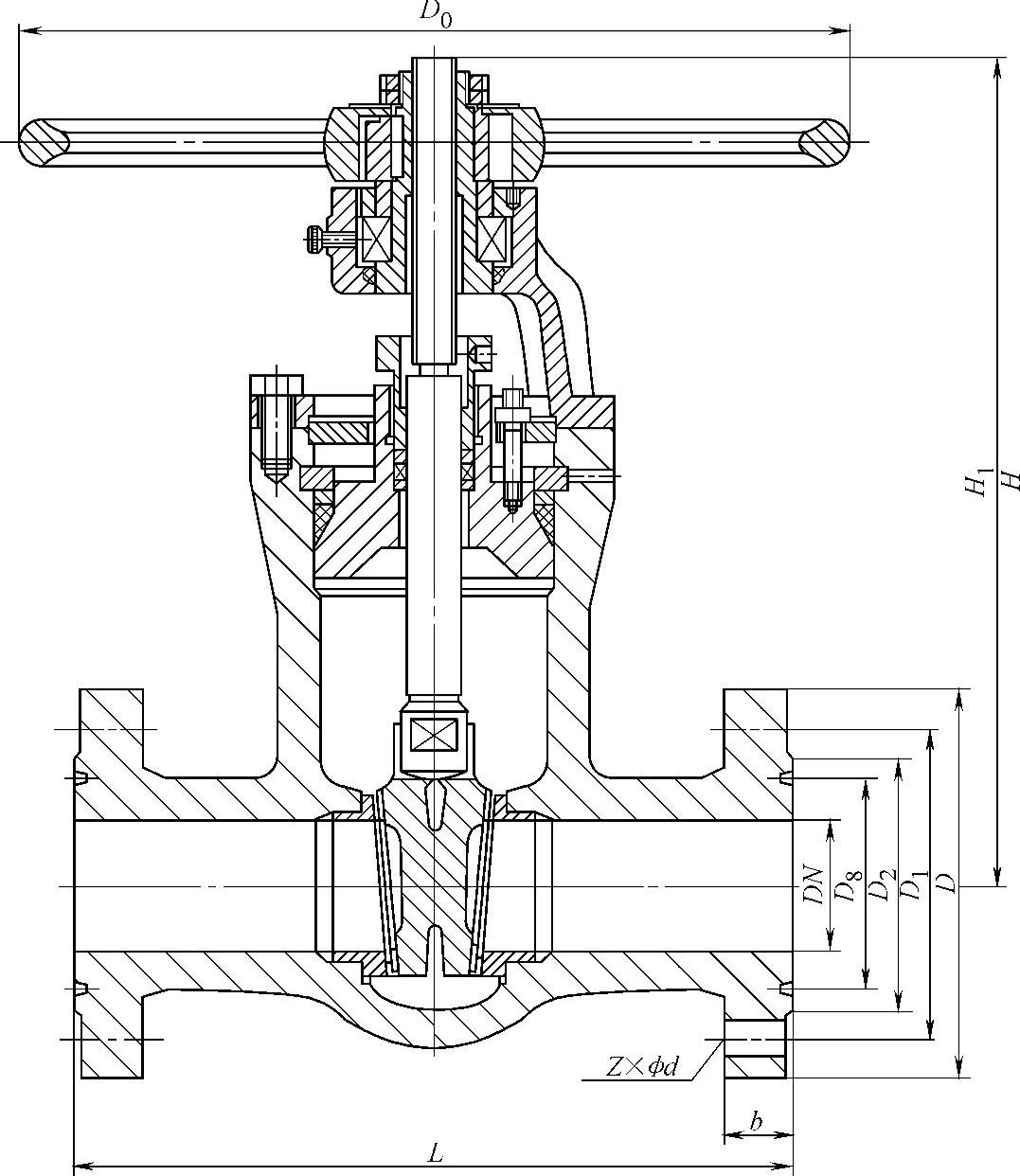

这种闸阀的阀杆螺母在阀体内与介质直接接触,启闭阀门时,用旋转阀杆来实现,如图2-4所示。这种结构的唯一优点是启闭时闸阀的高度不改变,因此,安装空间较小,适用于大口径阀门和安装空间受限制的管路上,如地下管线。但该类阀门必须安装开闭指示器,以显示阀门的开度。这种结构的缺点是阀杆螺纹直接与介质接触,易被介质腐蚀,同时又无法润滑,因此,容易损坏。

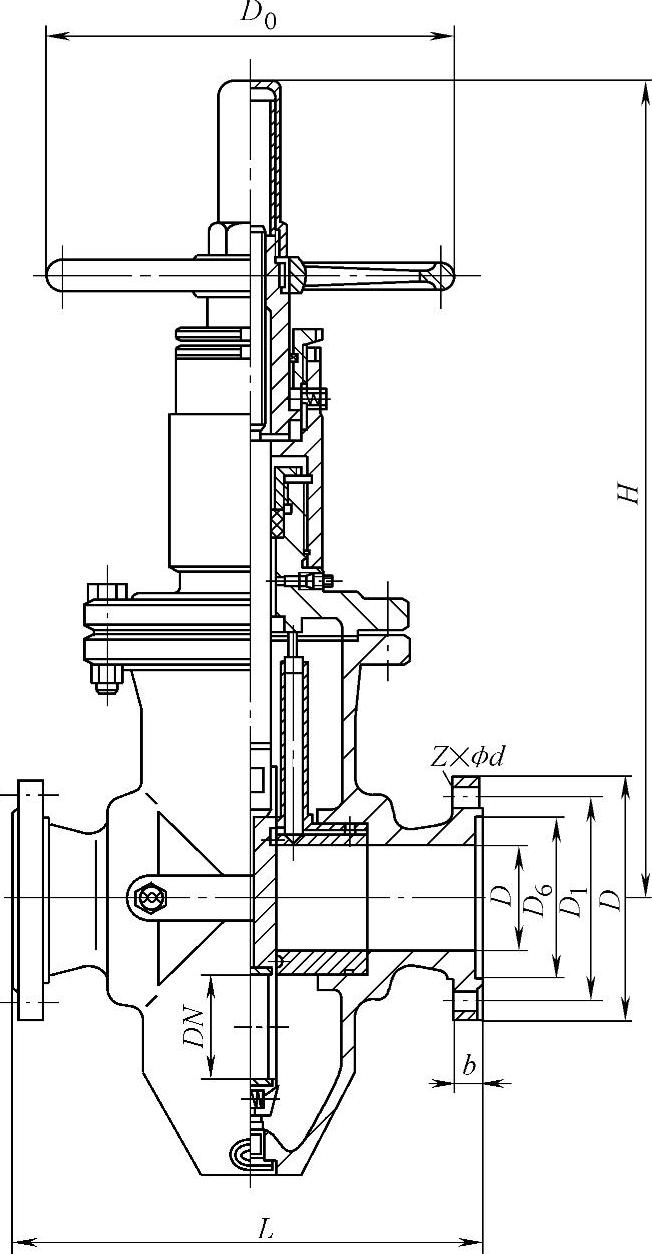

图2-3 弹性闸板楔式闸阀

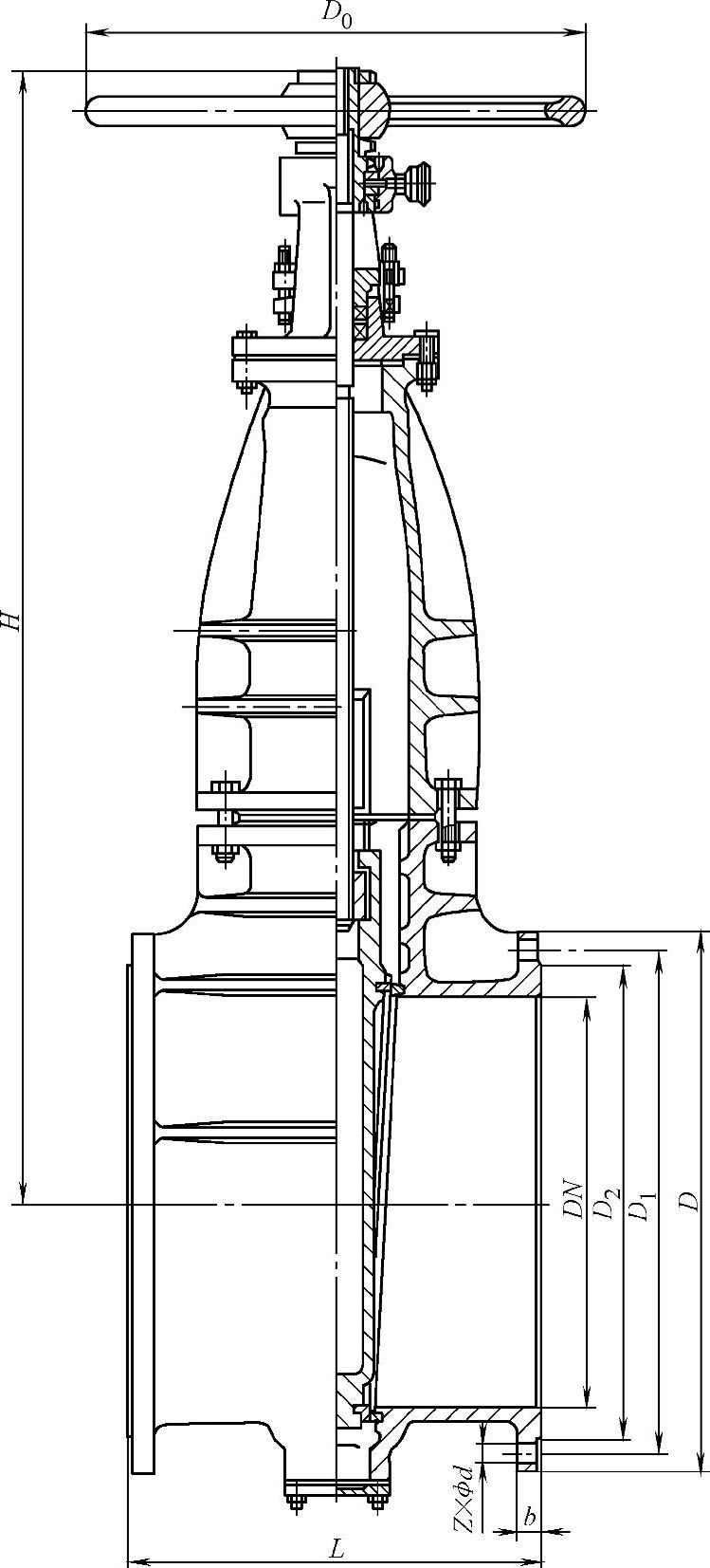

此外,还有阀杆既作旋转又作升降运动的闸阀,如图2-5所示。这种结构的阀门,在阀杆上制成左旋和右旋两种螺纹,阀杆旋转一周,闸板的位移等于两种螺纹的螺距之和,因此,启闭迅速,但这种结构的闸阀较少应用。

图2-4 暗杆闸阀

图2-5 快速启闭闸阀

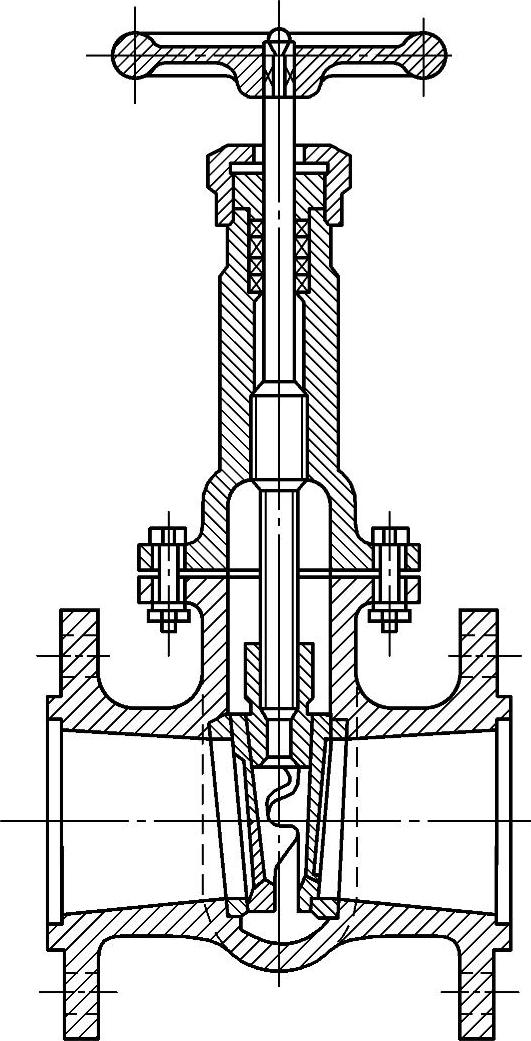

在闸阀中还有一种结构,即阀体内的通道直径不同,在阀座密封面处的直径较小,法兰连接处的直径较大,称为缩口闸阀,如图2-6所示。这种闸阀结构体积小,重量轻,但流阻较大,适用于对流阻要求不严的管路上。

缩口闸阀在石油系统的管路上不允许采用;一般应用较多的是蒸汽和水的管道。由于其通径收缩,使零件尺寸减小,启、闭所需的力矩也相应减小。但通径收缩后,流体阻力损失增大。为了尽量减少介质流经缩口时的流体阻力损失,可采用导流环装置。图2-7所示就是带有导流环的闸阀。

图2-6 缩口闸阀(https://www.xing528.com)

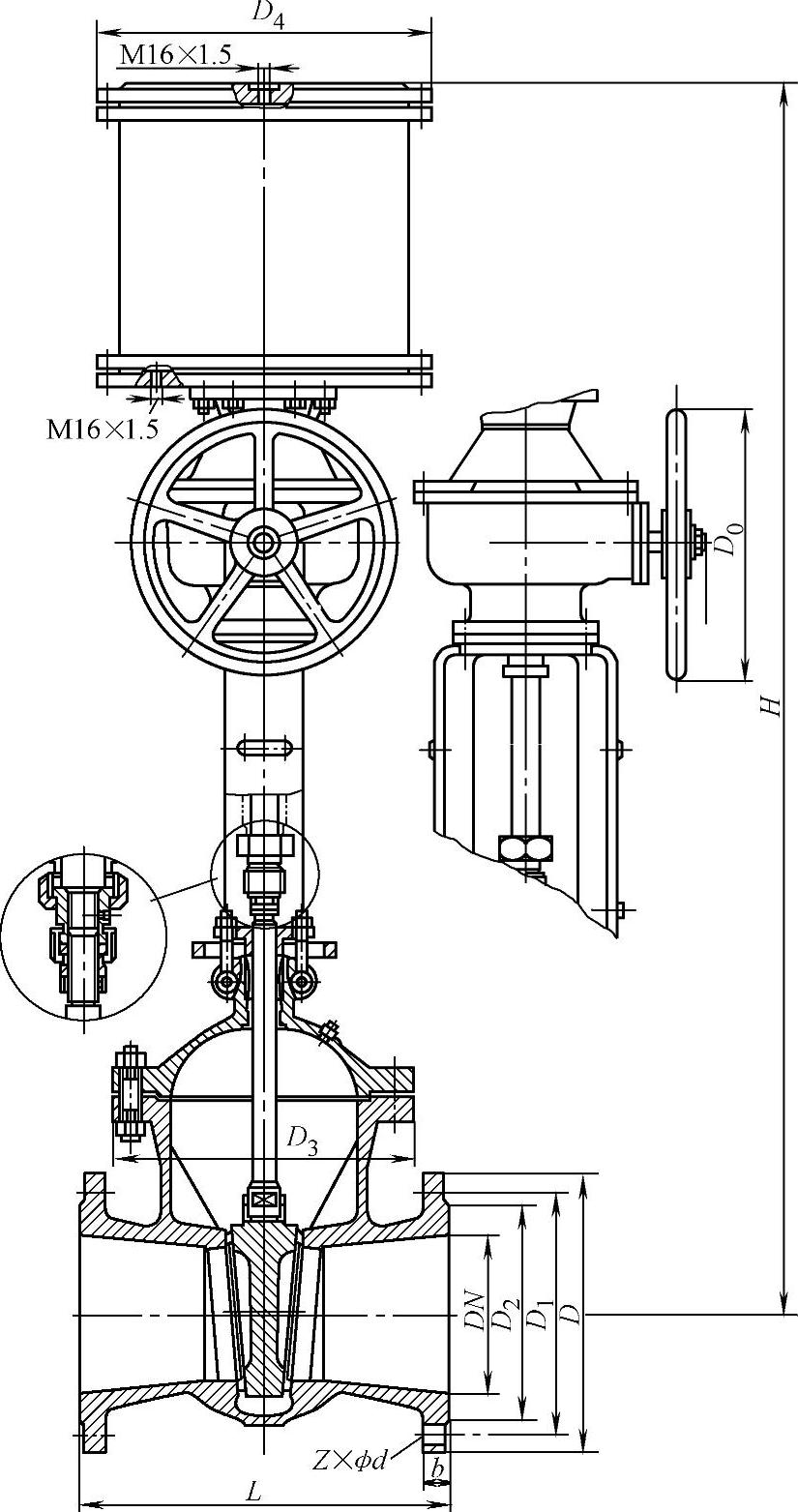

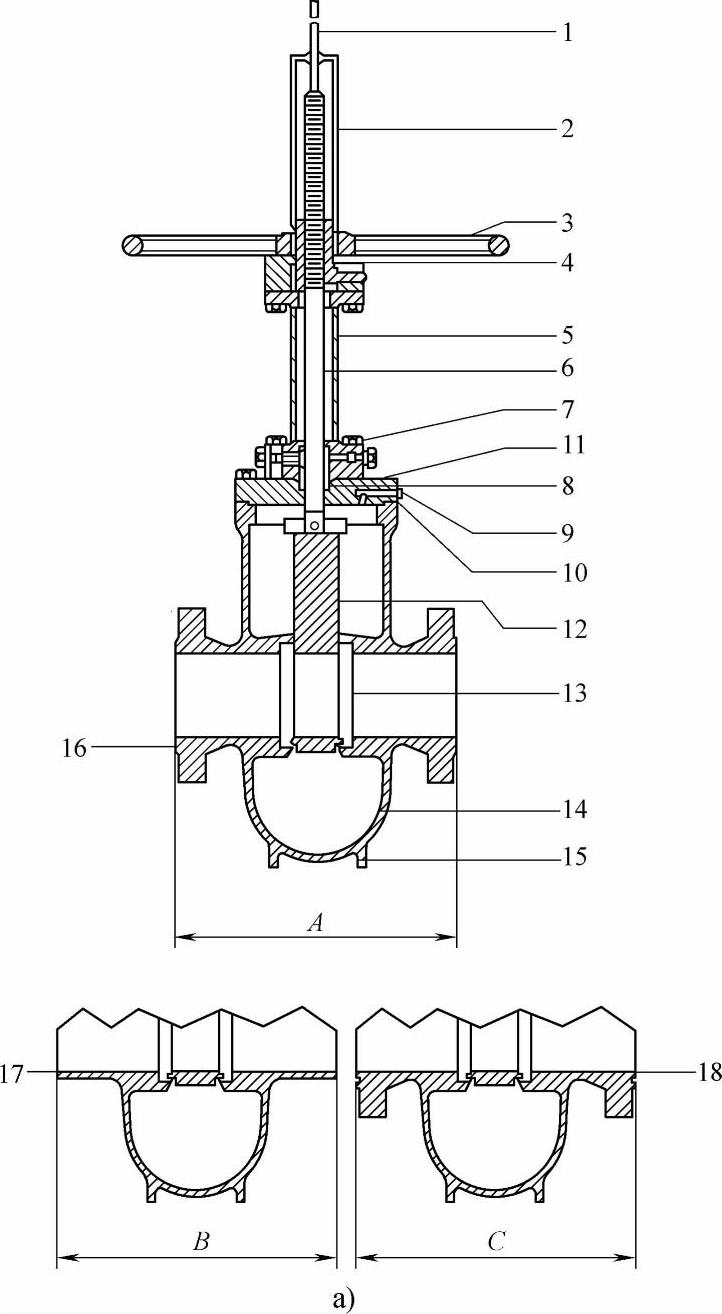

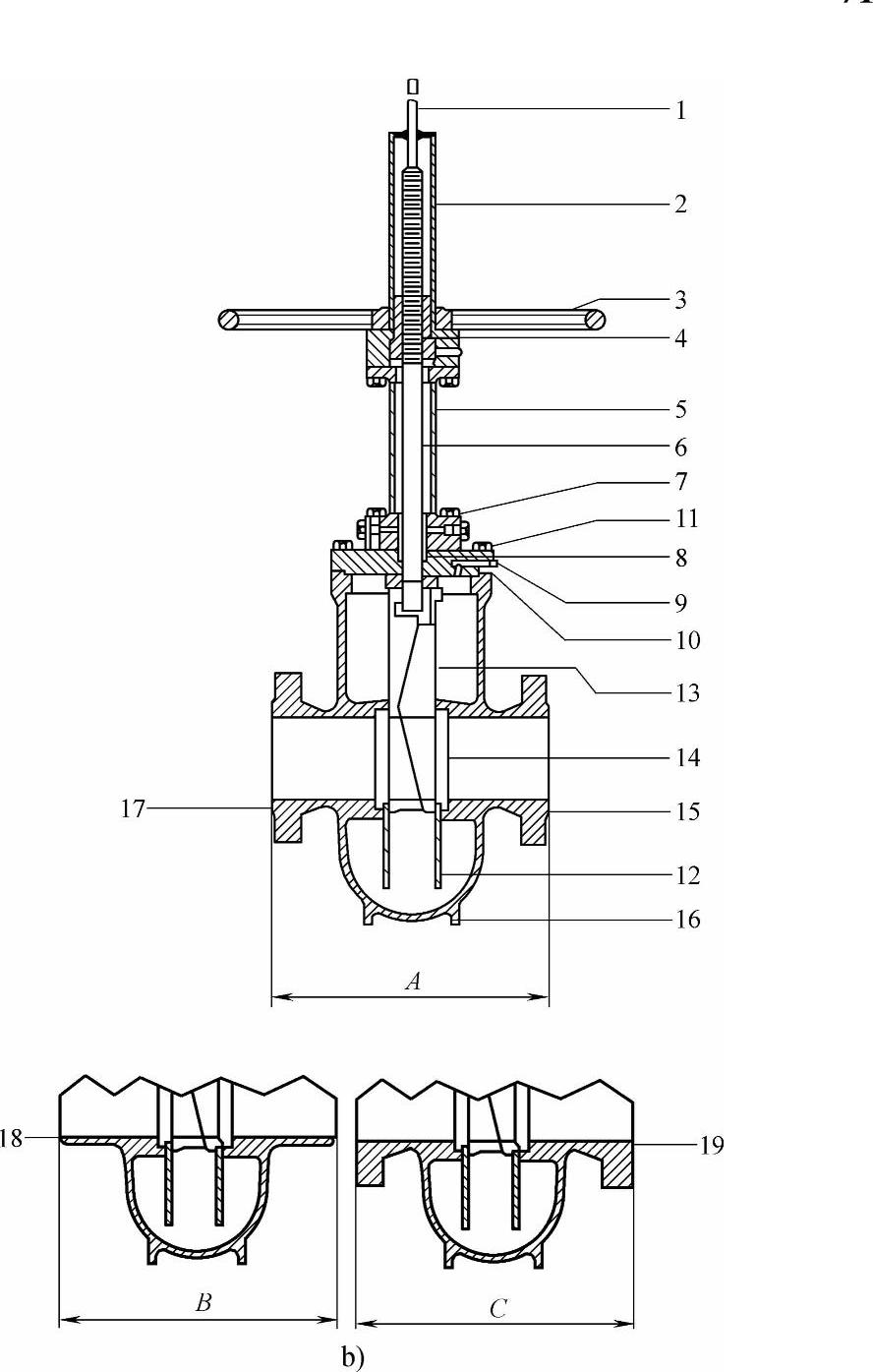

目前,在石油、化工系统,特别是在石油、天然气的长输管线上,广泛采用带浮动阀座的平板式闸阀,如图2-8所示。这种平板式闸阀流体阻力小,密封性能可靠,寿命较长,能通清管球清洗管道,适用于大型、高参数和有自动化要求的管路上。

图2-7 有导流环的闸阀

图2-8 全通径平行式闸阀

a)单闸板带浮动阀座升降杆的平行式闸阀 1—位置指示器 2—阀杆罩 3—手轮 4—阀杆螺母 5—支架 6—阀杆 7—支架螺栓 8—填料 9—泄压阀 10—阀盖 11—阀盖螺栓 12—闸板 13—阀座圈 14—阀体 15—支承筋或支承腿 16—凸面 17—焊接端 18—环连接端 A—凸面结构长度 B—焊接端结构长度 C—环连接端结构长度

图2-8 全通径平行式闸阀(续)

b)双闸板带浮动阀座升降杆的平行式闸阀 1—位置指示器 2—阀杆罩 3—手轮 4—阀杆螺母 5—支架 6—阀杆 7—支架螺栓 8—填料 9—泄压阀 10—阀盖 11—阀盖螺栓 12—导向肋 13—闸板组件 14—阀座圈 15—阀体 16—支承肋或支承腿 17—凸面 18—焊接端 19—环连接端 A—凸面结构长度 B—焊接端结构长度 C—环连接端结构长度

这种类型的闸阀有带导流孔和不带导流孔之分。带导流孔的平板式闸阀主要用于要对管线进行清洗的石油、天然气管路上。不带导流孔的平板式闸阀适用各种管路上作为启闭装置。这种闸阀的制造工艺比较简单,易于实现自动化生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。