我国化肥行业不但是温室气体CO2排放大户,也是大宗固体废弃物的主要来源。 化工行业特别是湿法磷酸生产过程中产生了大量磷石膏没有有效利用。 每生产1 t 化肥产品(以P2O5计),将产生5 t 左右的磷石膏。 磷石膏的主要成分是二水硫酸钙或半水硫酸钙,以及含有少量石英、未分解的磷灰石、水溶性P2O5、不溶性P2O5、共晶P2O5、氟化物及氟、铝、镁的磷酸盐和硫酸盐等。 由于磷石膏中含有可溶性P2O5以及水分和杂质,使得其利用量有限,据不完全统计,我国磷石膏资源综合利用率仅约40%。 大量磷石膏弃置堆积不仅占用大量土地,也造成严重的环境污染问题。 因此,利用化肥行业产生的大量磷石膏通过矿物碳酸化反应固定CO2,即能够实现多点源CO2排放的原位分布式固定,又可以实现磷石膏的资源化利用,在实现大规模固碳的同时,带来良好的经济与环境效益,对我国节能环保与发展循环经济具有重要意义。

磷石膏矿化CO2主要是利用硫酸钙和碳酸钙在硫酸铵中的溶度积差别,在氨介质体系中使磷石膏中的硫酸钙与CO2发生反应生成碳酸钙和硫酸铵。 由于硫酸钙和碳酸钙在硫酸铵中的溶度积相差3 000 多倍,因此硫酸钙容易通过碳酸化反应过程转化为固体产物碳酸钙,以及同步生产硫酸铵母液。 相比于硫酸钙,碳酸钙不含有结晶水,将磷石膏中的二水或半水硫酸钙转化为碳酸钙,可有效降低水分脱除能耗,并且磷石膏中可溶性P2O5及其他杂质进入溶液中,使得固体产物易用作水泥原料。 此外,磷石膏碳酸化转化过程生成的液体产物可用于生产硫基复合肥产品,由此可实现磷石膏中硫资源的回收利用。 当前,磷石膏矿化CO2 可以实现磷石膏中钙、硫资源的大规模回收利用,已成为磷石膏资源综合利用的主要发展方向。

磷石膏矿化CO2主要包括一步法和两步法工艺路线。 一步法主要是指CO2气体直接在氨水与磷石膏的悬浊液中与硫酸钙发生碳酸化反应生成硫酸铵和碳酸钙。 两步法主要是指CO2气体先与氨气反应生成碳酸铵,碳酸铵再与磷石膏中的硫酸钙发生反应生成硫酸铵和碳酸钙。 贵州瓮福集团公司采用两步法生产工艺技术和装备,建设了碳酸铵处理磷石膏制备硫酸铵副产碳酸钙的工业装置,同时碳酸钙进一步煅烧生产生石灰。 两步法实现磷石膏的完全转化需要较大的液固比以及碳酸铵过量,并且碳酸铵在50 ℃以上时容易分解而在低于40 ℃下易结晶析出,由此导致磷石膏碳酸化反应速率慢、反应条件控制难、硫酸铵母液浓度低、硫酸铵浓缩的蒸汽消耗高,以及过量的碳酸铵还需要添加硫酸中和,增加了硫酸铵的生产成本。四川大学提出了低浓度CO2一步法磷石膏碳酸化转化工艺,主要采用磷石膏与氨水混合料浆吸收烟气中低浓度CO2,同步实现磷石膏碳酸化转化,目前已完成技术中试,但存在碳酸化反应速率慢,液体循环量及反应器体积大等技术难点。 中科院过程工程研究所与中化重庆涪陵化工有限公司联合采用高浓CO2气体在氨介质体系加压强化磷石膏碳酸化转化新工艺,即氨介质先与磷石膏混合形成悬浊液经预碳酸化反应,然后与高浓CO2气体在加压条件下发生碳酸化反应,由此提高碳酸化转化率、缩短碳酸化反应时间,以及获得高浓硫酸铵母液,减少硫酸铵蒸发能耗。 并且,磷石膏碳酸化转化后,经降压闪蒸操作过程分离出未反应的氨和CO2气体,返回用于氨介质的预碳酸化反应,由此即可实现氨和CO2的高效循环利用,又可实现高温体系中碳酸铵或碳酸氢铵的自分解,减少中和体系中形成的碳酸氢铵或碳酸铵需要添加的硫酸,由此降低硫酸铵生产原料成本。

基于此,在国家“十二五”科技支撑计划《二氧化碳矿化利用技术研发与工程示范》项目课题的支持下,采用在氨介质体系强化磷石膏矿化固定合成氨厂排放的高浓度CO2,同时得到高品质硫酸铵化肥产品,并且矿化所得碳酸钙产品既可部分替代天然石灰石做水泥原料,又可以用于电厂烟气脱硫,避免矿山过度开采带来环境污染和能源消耗,由此降低企业减排CO2成本。 由中科院过程工程研究所与中化重庆涪陵化工有限公司共同建立10 万t 级高浓度CO2矿化磷石膏关键技术示范工程。 以下以此项目为例进行阐述。

1)关键技术

高浓度CO2 矿化磷石膏制硫酸铵及碳酸铵的工艺主要在于加压强化磷石膏碳酸化转化技术、预碳化-加压碳化-闪蒸分离组合磷石膏矿化技术以及加压环流反应器非常规装置。

(1)加压强化磷石膏碳酸化转化技术

磷石膏中主要含有二水硫酸钙,在氨介质体系中,磷石膏与高浓CO2反应主要是CO2与氨反应生成碳酸铵和碳酸氢铵,以及碳酸铵进一步与二水硫酸钙反应生成碳酸钙和硫酸铵。 通过提高CO2分压,可加速生成碳酸铵和碳酸氢铵,由此加速碳酸铵与二水硫酸钙之间的反应速率。 另一方面碳酸氢铵的形成对二水硫酸钙碳酸化转化不利,但碳酸氢铵不稳定,在高温条件下易分解生成碳酸铵,可进一步促进二水硫酸钙碳酸化转化。 基于此,该项目提出在一定氨过量及高温条件下,通过加压CO2强化磷石膏碳酸化转化,由此实现磷石膏矿化CO2,过程可在5 ~10 min 获得97%以上的转化率。

(2)预碳化-加压碳化-闪蒸分离组合技术

在一定氨过量及高温条件下,通过加压CO2 可以实现强化磷石膏碳酸化转化,反应后体系中生成了一定量碳酸氢铵。 碳酸氢铵不稳定,通过降压操作,可实现碳酸氢铵分解,由此可减少所得硫酸铵母液需要中和所消耗硫酸的量。 基于此,该项目提出强化碳酸化反应后的物料采用闪蒸操作,将体系中生成的碳酸氢铵分解以及实现过量的CO2 分离,并且采用稀氨水将闪蒸分离得到的气体进行吸收,并与磷石膏混合发生预碳酸化反应,预碳酸化反应后所得磷石膏料浆与加压CO2发生强化碳酸化反应,由此形成了磷石膏预碳化-加压碳化-闪蒸分离组合技术,可有效提高氨和CO2 的利用率,分别可达95%和97%。

(3)加压环流碳酸化反应装备

高浓CO2 矿化磷石膏主要是在氨介质体系强化磷石膏碳酸化转化过程,是一个复杂的气液固三相反应体系,具有高压、高固含量以及强放热特点。 通过优化设计两级串联气升式环流反应器,使得高固含量磷石膏浆料与高浓CO2 气体能够充分混合,无沉积现象发生,实现磷石膏矿化转化率稳定在97%以上,有效解决了磷石膏物料容易沉积的难题,同时也减少了搅拌动力能耗。

此技术已申请两项中国发明专利:一种氨介质体系强化钙基固废矿化固定二氧化碳的方法,中国发明专利申请号:2013100571234;一种用于氨介质体系强化钙基固废矿化固定二氧化碳的反应器及使用方法,中国发明专利申请号:2014100925002。

2)涉及的原料及产成品

此项目所涉及的原料主要包括磷石膏、液氨、浓硫酸、CO2和新鲜水。 此项目所生产的主要产品包括硫酸铵和电厂烟气脱硫用碳酸钙。

①磷石膏:磷石膏为湿法磷酸生产过程产生的副产品。 磷石膏主要成分为二水硫酸钙、吸附水、石英及其他杂质。 磷石膏从企业现有磷石膏堆场采用汽车转运至矿化装置附近,经铲车装料后直接进入反应装置。 此项目要求磷石膏中二水硫酸钙含量不低于88%,吸附水含量不高于7%,其他杂质含量不高于5%。 磷石膏颗粒粒径不大于100 μm。

②液氨:液氨为企业合成氨厂产生的液氨。 液氨从液氨储罐直接经管到输送至矿化装置使用。 液氨原料按照国标GB 536—2017 执行,其中氨含量不低于99.5%。

③浓硫酸:浓硫酸为企业硫酸厂产生的浓硫酸。 浓硫酸经罐车运送至矿化装置使用。 浓硫酸原料按照国标GB/T 534—2014 执行,其中硫酸含量不低于98%。

④CO2:CO2为企业合成氨厂水煤气变换后经K2CO3吸收解析出来的高浓度CO2气体。 该CO2气体直接经压缩机压缩到一定压力后,输送到矿化装置使用。 CO2 原料气体要求含量不低于99%。

⑤新鲜水:新鲜水主要用于所得碳酸钙产品洗涤及洗水配料。 本项目所需要的新鲜水满足工业用水标准GB/T 19923—2005 要求即可。

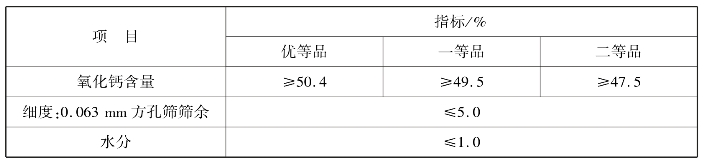

⑥硫酸铵:硫酸铵产品执行国家标准,标准代号为GB 535—1995(表4.25)。

表4.25 硫酸铵产品质量的技术指标

⑦碳酸钙:碳酸钙产品执行脱硫用石灰石国家标准,标准代号为DB50/T 378—2011(表4.26)。

表4.26 碳酸钙产品质量的技术指标

3)工艺原理及特点

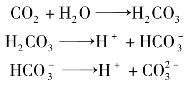

由于在氨水体系中硫酸钙的溶度积远大于碳酸钙,因此硫酸钙容易转化为碳酸钙,其发生的主要反应包括以下几个步骤:

①高压CO2 溶解过程:

②硫酸钙解离过程:

![]() (https://www.xing528.com)

(https://www.xing528.com)

③碳酸钙结晶过程:

![]()

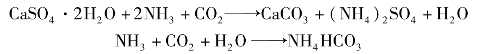

磷石膏加压强化碳酸化过程的总反应方程式为:

![]()

此外,由于过量CO2与氨发生反应生成碳酸铵,碳酸铵可进一步与硫酸钙反应生成碳酸钙,其发生的副反应方程式为:

一方面采用高压CO2气体在氨介质体系与磷石膏发生矿化反应,可极大促进CO2的溶解;另一方面强化碳酸化反应在高温条件下进行,使得碳酸钙沉淀结晶速率加快,进一步拉动硫酸钙解离。 实验室小试及3 000 t/年中试研究结果表明,在反应5 ~10 min 内,磷石膏矿化转化率可达到97%以上。

4)工艺流程说明

在氨介质体系中,采用高浓度CO2 加压强化磷石膏矿化反应,将磷石膏中的硫酸钙转化为碳酸钙和硫酸铵,其总体工艺流程如图4.86 所示。 具体描述为:磷石膏矿化CO2后所得碳酸钙洗涤水与液氨混合后用于吸收闪蒸过程产生的CO2和氨气,吸收液与磷石膏按照一定质量比在浆化槽中混合充分,然后转入强化碳酸化反应器中与高浓CO2气体在加压条件下发生碳酸化反应,由此实现磷石膏高效快速转化为碳酸钙和硫酸铵。 由于采用加压强化磷石膏碳酸化反应过程,因此闪蒸分离过程可将强化碳酸化反应器中的反应物料在闪蒸罐中卸压,同时实现强化碳酸化过程生成的碳酸氢铵分解,从而避免后续添加硫酸中和步骤。 从闪蒸罐出来的物料经真空过滤得到近饱和的硫酸铵母液(40 ~45 wt%),以及碳酸钙产品。 硫酸铵母液经蒸发结晶生产硫酸铵化肥产品,碳酸钙经洗涤及干燥得到碳酸钙产品。 同时将碳酸钙洗水与液氨混合后吸收闪蒸过程产生的CO2,可以有效将反应热用于硫酸铵蒸发结晶过程,从而降低硫酸铵生产能耗,并且可实现CO2高效利用。

高浓度CO2矿化磷石膏整体工艺路线主要包括:磷石膏定量输送、磷石膏与CO2吸收液浆化混合、高浓度CO2与磷石膏加压强化碳酸化、碳酸化反应物料闪蒸分离、碳酸钙与硫酸铵母液固液分离及滤饼洗涤、硫酸铵母液中和及蒸发结晶、碳酸钙洗水与液氨混合、混合液吸收尾气中的氨和CO2等单元操作过程。

(1)磷石膏定量输送

磷石膏是湿法磷酸生产过程产生的副产物。 磷石膏首先由磷石膏堆场采用汽车运输至磷石膏矿化装置附近堆场,然后采用铲车将磷石膏装入料斗中,料斗中的磷石膏采用螺旋下料装置进入皮带输送机,经皮带秤定量输送至浆化混合槽中混合。 此外,为防止磷石膏中夹杂的大颗粒杂质堵塞泵及管道,螺旋下料装置设置孔径为2 cm 的筛子,将大颗粒杂质筛除。

图4.86 高浓度CO2矿化磷石膏整体工艺流程图

(2)浆化混合

将磷石膏固体颗粒与CO2吸收液,按照一定质量比在搅拌槽中混合均匀,所得磷石膏浆料有利于用泵输送至强化碳酸化反应器中发生反应。 由于CO2 吸收液主要组成为氨、碳酸铵、碳酸氢铵和硫酸铵,因此浆化混合过程部分磷石膏也将发生碳酸化反应。 浆化混合过程主要采用常压操作,其主要反应方程式为:

(3)加压碳酸化

将浆化混合后的磷石膏通过泥浆泵输送至强化碳酸化反应器中,与高浓度CO2发生碳酸化反应。 一方面由于采用加压强化碳酸化反应过程,可缩短碳酸化反应时间,并且保证磷石膏完全转化;另一方面采用CO2过量,由此实现闪蒸过程生成的碳酸钙不被硫酸铵溶解,并且也减少硫酸铵母液中的残留氨含量。 加压碳酸化过程操作压力为0.6 MPa,反应在绝热条件下进行,其主要反应方程式为:

(4)闪蒸分离

磷石膏强化碳酸化反应后的物料采用闪蒸操作,一方面有利于后续固液分离;另一方面将体系中生成的碳酸氢铵分解以及实现过量的CO2分离。 通过模拟计算分析,优化后闪蒸分离过程的操作压力为0.1 MPa,闪蒸过程也在绝热条件下进行。

(5)固液分离及洗涤

将闪蒸分离后得到的碳酸钙和硫酸铵母液进行分离,分别得到碳酸钙固体滤饼和硫酸铵母液。 同时碳酸钙滤饼采用新鲜水经多次洗涤,得到烟气脱硫用碳酸钙产品。

(6)硫酸铵母液中和及蒸发结晶

由于固液分离后得到的硫酸铵母液中含有少量的游离氨及碳酸氢铵,需要添加浓硫酸进行中和,中和后的硫酸铵母液经三效降膜蒸发结晶,得到硫酸铵结晶产品。

(7)尾气吸收

将碳酸钙洗涤水与一定量的液氨混合,在降膜吸收塔中吸收闪蒸过程产生的含气氨及CO2尾气,利用冷却水将尾气吸收过程产生的热量移出。

中化涪陵10 万t 高浓度CO2 矿化磷石膏制硫酸铵和碳酸钙的现场如图4.87 所示。

图4.87 中化涪陵10 万t 高浓度CO2 矿化磷石膏制硫酸铵及碳酸钙部分装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。