浮选设备主要有浮选机、搅拌槽和给药机等。 浮选机是实现颗粒与气泡的选择性黏着、进行分离、完成浮选过程的关键性设备,而搅拌槽(或称调浆槽)以及给药机则是浮选过程的辅助设备。

含待分选矿石的矿浆由给药机添加合适的浮选药剂后,通常先给入搅拌槽进行一定时间的强烈搅拌(或称调浆),使药剂均匀分散和溶解,并与颗粒充分接触和混合,使药剂与颗粒相互作用。 经调浆后的矿浆送入浮选设备进行充气搅拌,使欲浮的颗粒附着于气泡上,并随之一起浮到矿浆表面形成泡沫层,用刮板刮出即为疏水性产物(或称为泡沫产品);而亲水性颗粒则滞留在浮选槽内,经闸门排出,即为亲水性产物。 浮选技术指标的好坏与所用浮选机或浮选柱的性能密切相关。

浮选实践证明,使用大容积浮选槽可使单位能耗降低30% ~40%,因而新研制的浮选机的单槽有效容积不断增加。

1)浮选机要求

适于选磷的浮选机应具有:

①充气量要能任意调节,最小充气量要能调到0.05 m3/(m2·min)左右。

②对磷矿不管是正浮选还是反浮选,浮选机槽内搅拌力不能太强,搅拌力太强会影响气泡矿化,也不能太弱,因为磷矿物沉降速度快,容易产生沉淀,所以选磷浮选机搅拌力要适中,而且这适中的搅拌力范围还比较窄。

③矿液面要平稳,非硫化矿浮选矿粒在气泡上附着不强,分离区矿浆不稳定会造成已附着的矿粒脱落,影响选别指标。

④磷矿浮选使用脂肪酸及其盐类的捕收剂,矿浆中气泡微细,微细气泡上升速度小,矿浆中含有大量微泡,就要求叶轮一定子系统在槽内产生的流体动力学状态能满足槽内含有大量微细气泡的浮选动力学要求。

⑤磷矿浮选泡沫细而黏,从槽内排出的泡沫不易破碎,因此作业间中矿泡沫返回不能用泡沫泵,一定要采用吸浆式浮选机,这样才能使流程畅通。

⑥通过控制给气、给药、补水、调节液面,可以迅速改变浮选过程,实现自动化控制。

选磷浮选机除有上述要求外,还应具有普通浮选机的一些特点,如结构简单、易损件寿命长、容易启动、功耗低、操作方便、容易维修等。

2)浮选设备的主要构件

浮选设备的主要构件为槽体、叶轮和定子。

(1)槽体

为了避免矿砂堆积,有利于粗重矿粒向槽中心移动,以便返回叶轮区再循环,减少矿浆短路现象,浮选机槽底设计成“U”形。 对于充气机械搅拌式浮选机,不需要由叶轮造成负压来吸气,因此槽体可以适当加深。 深槽可以带来的好处有:空气消耗量随槽深增加而减少,气泡上升距离大,气泡与矿粒碰撞机会增加;气泡能得到充分的利用;在容积一定的情况下槽深增加,浮选槽的长宽可以减小,叶轮直轻也相应减小,功耗就会降低;深槽设备占据厂房的面积小,可以减少基建投资;深槽在浮选过程中容易形成比较平稳的泡沫区和较长的分离区,有利于选矿工艺指标的提高。 磷矿在酸性矿浆中进行反浮选,矿浆槽体内均衬有耐磨、耐腐蚀材料。

(2)叶轮

磷矿浮选机的叶轮设计主要考虑下列问题。

①搅拌力要适中,不应在槽内造成较大的速度头,速度头大会造成分选区不稳定、液面翻花,影响气泡矿化,降低有用矿物的回收、同时增加了不必要的功率消耗。(https://www.xing528.com)

②通过叶轮的矿浆循环比要大,这有利于矿粒悬浮、空气分散和改善选别指标。

③矿浆在叶轮中流动的流线合理,磨损轻而均匀,并耐腐蚀。

④形式合理,结构简单,功耗低。

对于吸入槽叶轮,除具有上述要求外,还应具有足够的吸浆能力。

磷矿浮选机的叶轮设计主要考虑的参数有:

①叶轮形状:根据离心泵的设计理论,当流量大时后向叶片理论压头低,总理论压头中动压头成分较小,功耗也低,而高比转速泵有流量大、压头小的特点,这符合浮选动力学对浮选机叶轮的要求。 因此选磷浮选机的叶轮设计成叶片后向高比转数。

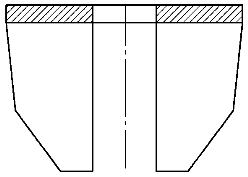

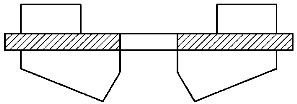

图4.2 为直流型浮选机叶轮结构简图,图4.3 为吸入型浮选机叶轮结构简图。 直流槽采用单壁后向叶片,叶轮成双倒锥形,它的纵向断面与槽体纵向断面形状接近。 吸浆槽采用带有上下叶片的叶轮,即在直流槽叶轮的基础上增加了起吸浆作用的上叶片。 吸浆式叶轮的上叶片为辐射状,吸浆式叶轮的下叶片和直流式叶轮的叶片都为后倾某一角度。

图4.2 直流型浮选机叶轮结构简图

图4.3 吸入型浮选机叶轮结构简图

②叶轮直径与转速:确定叶轮结构参数,需要进行大量的试验。 通常先在实验室小型浮选机内进行试验,待叶轮结构参数之间的关系确定后,再用叶轮直径这个表征叶轮结构的参数在工业型浮选机内进行试验,最后得出所需的合理参数。 整个系列的浮选机叶轮设计根据浮选槽内叶轮平均搅拌雷诺数相等的原则设计。

直流式浮选机叶轮只起循环矿浆和分散空气的作用,叶轮直径相对小些,而吸入式浮选机叶轮除具有直流式浮选机的功能外,还要保证能从槽外吸入足够量的给矿和中矿,且磷浮选具有中矿量大、泡沫黏、难以输送的特点,因此吸入式叶轮除了具有特殊的结构外,叶轮直径不允许太小。 设计中吸入式浮选机叶轮直径比直流式一般增大了12% ~19%。 因有上叶片,下叶片高度为直流式浮选机叶轮的1/4 左右。 叶轮周速对矿粒悬浮及矿粒、气泡、药剂等的分散有直接影响,同时周速对矿粒和气泡的碰撞概率、矿粒从气泡上脱落的概率都有重要影响。 试验表明,搅拌强度小了,矿物会下沉,特别是磷矿,虽然密度不大,但沉降速度较快,矿物矿粒的下沉,要么形成分层现象,要么形成积砂。 搅拌强度大了,没有相对的分选环境,影响分选,所以必须寻找合适的搅拌强度。 对磷浮选在不使槽内沉槽的情况下,需要尽量小一点的叶轮线速度,这样有利于选磷工艺指标的提高。

(3)定子

选磷浮选机采用了悬空式径向短叶片开式定子,一般由24 个叶片组成,安装在叶轮周围料上方,由支脚固定在槽底上。 这样设计使定子下部区域周围的矿浆流通面积增大,消除了下部零件对矿浆的不必要干扰,有利于矿浆向叶轮下部区域的流动,降低了动力消耗,增强了槽下部循环区的循环和固体颗粒的悬浮。 叶轮中甩出的矿浆-空气混合物可以顺利地进入矿浆中,空气得到了很好的分散,使吸入式叶轮的吸浆能力大为提高。 定子与叶轮径向间隙对选磷工艺指标的影响有一定的关系,设计中采用了较大的间隙,生产实际表明,采用较大的间隙有利于选磷浮选机的液面稳定,并降低了电耗,对工艺回收指标提高也有好处。

3)浮选设备分类

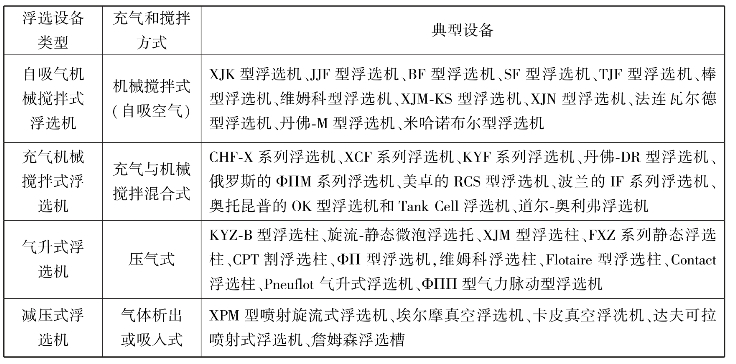

按充气和搅拌的方式不同,可将浮选机分为如表4.4 所示的4 种基本类型。 它们各有特色,均具有优缺点和各自适应的场合。

表4.4 浮选设备类型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。