奶油连续化生产的方法是在19世纪末采用的,但当时采用非常有限。20世纪40年代末这种方法得到了发展,形成三种不同的工艺,它们都以传统方法——搅拌、离心分离浓缩或酸化为基础。以传统搅拌为基础的工艺之一是弗里茨(Fritz)法,现在主要在西欧使用。除了应用以此为基础的机器,奶油的制造与传统方法相同。除了由于水的均匀一致和细微分布的原因,使奶油表面稍粗糙和较稠密外,产生的奶油基本上也是一致的。

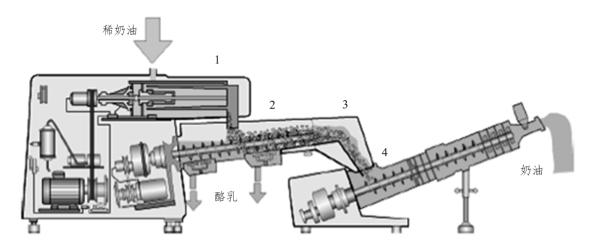

图7-6和图7-7为一台奶油制造机的截面图。稀奶油首先加到双重冷却的装有搅打设施的搅拌筒1中,搅打设施由一台变速发动机带动。在搅拌筒中,进行快速转化,当转化完成时,奶油团粒和酪乳通过分离口(第一压炼口)流入压炼区2,在此奶油与酪乳分离。奶油团粒在此用循环冷却酪乳洗涤。在分离口,螺杆把奶油压炼,同时也把奶油输送到下一道工序。

图7-6 奶油连续制造机

1—搅拌筒;2—压炼区;3—榨干区;4—第二压炼区

(https://www.xing528.com)

(https://www.xing528.com)

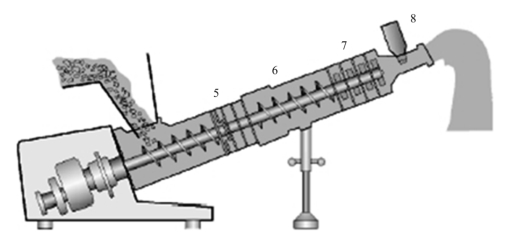

图7-7 真空压炼区

5—喷射区;6—真空压炼区;7—最后压炼区;8—水分控制设备

在离开压炼工序时,奶油通过一锥形槽道和一个打孔的盘(即榨干段3),以除去剩余的酪乳,然后奶油颗粒继续输送至第二压炼区4,每个压炼区都有不同的发动机,使它们能按不同的速度操作以得到最理想的结果,正常情况下第一阶段螺杆的转动速度是第二阶段的两倍。紧接着的最后压炼阶段可以通过高压喷射器将盐加入喷射区5。

下一个阶段是真空压炼区6,此段和一个真空泵连接,在此可将奶油中的空气含量减少到和传统制造奶油的空气含量相同。最后压炼区7由四个小区组成,每个小区通过一个多孔的盘相分隔,不同大小的孔盘和不同形状的压炼叶轮使奶油得到最佳处理。第一小区也有一喷射器用于最后调整水分含量,一旦经过调整,奶油的水分含量变化限定在0~0.1%的范围内保证稀奶油的特性保持不变。

水分控制设备(可感应水分含量、盐含量、密度和温度的传感器)配备在机器的出口,可以用来对上述这些参数进行自动控制。最终成品奶油从该机器的末端喷头呈带状连续排出,进入奶油仓,再被输送到包装机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。