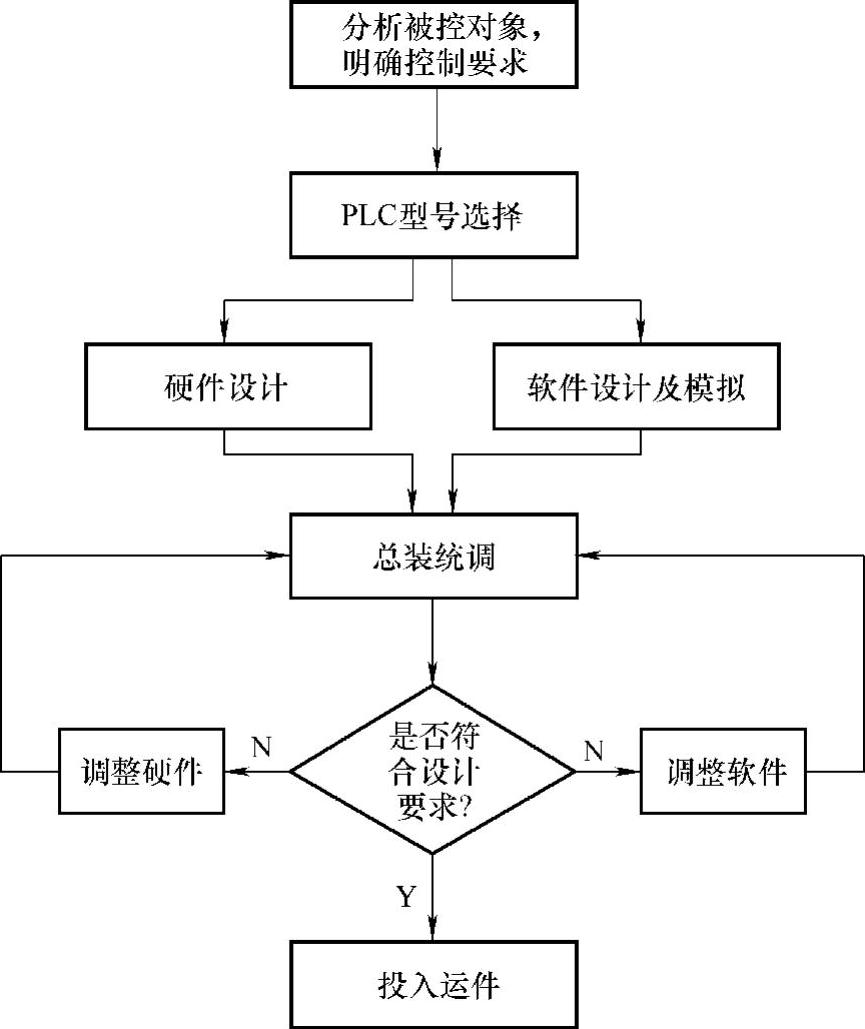

PLC控制系统的设计流程图如图5-1所示。

图5-1 PLC控制系统的设计流程图

1)分析被控对象,明确控制要求。根据生产和工艺过程分析控制要求,确定控制对象及控制范围,确定控制系统的工作方式,如全自动、半自动、手动、单机运行、多机联合运行等。还要确定系统应有的其他功能,如故障检测、诊断与显示报警、紧急情况的处理、管理功能、联网通信功能等。

2)确定所需要的PLC机型,以及用户输入/输出设备,据此确定PLC的I/O点数。根据系统的控制要求,确定系统的输入/输出设备的数量及种类,如按钮、开关、接触器、电磁阀和信号灯等;明确这些设备对控制信号的要求,如电压、电流的大小,直流还是交流,开关量还是模拟量,信号幅度等。据此确定PLC的I/O设备的类型、性质及数量。

3)分配PLC的输入/输出点地址,设计I/O连接图。根据已确定的输入/输出设备和选定的PLC,列出输入/输出设备与PLC的I/O点的地址分配表,以便于编制控制程序、设计接线图及硬件安装。

4)可同时进行PLC的硬件设计和软件设计。硬件设计指电气线路设计,包括主电路及PLC外部控制电路、PLC输入/输出接线图、设备供电系统图、电气控制柜结构及电器设备安装图等。软件设计包括状态表、状态转换图、梯形图、指令表等,控制程序设计是PLC系统应用中最关键的问题,也是整个控制系统设计的核心。PLC控制系统设计前首先应分析生产工艺流程,确定被控制对象。被控制对象包括机械传动系统、电气传动系统、液压传动系统、气动传动系统等。

根据被控制对象的工作特性、传动方案的技术指标,确定对PLC控制系统的控制要求。这些要求包括:

①控制的基本方式。控制的基本方式包括行程控制、时间控制、速度控制、电流/电压控制(信号来自各种传感器)等。(https://www.xing528.com)

②需要完成的动作。需要完成的动作包括动作及其顺序、动作条件。

③操作方式。包括手动(手动点动、回原点),自动(单步运行、单周期运行、自动运行)以及必要的保护与报警、联锁与互锁、现场显示、故障诊断等。

④确定软件与硬件分工。控制系统的某些功能可以用硬件实现,也可以用软件实现,可以按照技术方案、经济性、可靠性等指标,选用硬件实现,或者选用软件实现,或者同时选用。

5)进行总装统调。一般先要进行模拟调试,即不带输出设备根据输入/输出模块的指示灯显示进行调试。发现问题及时修改,直到完全满足符合设计要求。此后就可联机调试,先连接电气柜而不带负载,各输出设备调试正常后,再接上负载运行调试,直到完全满足设计要求为止。

6)修改或调整软硬件设计,使之符合设计的要求。

7)完成PLC控制系统的设计,投入实际使用。总装统调后,还要经过一段时间的试运行,以检验系统的可靠性。

8)技术文件整理。技术文件包括设计说明书、电气原理图和安装图、器件明细表、状态表、梯形图及软件使用说明书等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。