超精密切削是指用金刚石车刀加工工件表面,获得尺寸精度为0.1μm数量级和表面粗糙度Ra值为0.01μm数量级的一种精密切削方法。

1.金刚石车刀超精密切削机理

一般来讲,超精密切削加工切屑极薄,当背吃刀量在1μm以下时,背吃刀量可能小于工件材料晶粒的尺寸,因此切削就在晶粒内进行,这样切削力一定要超过晶粒内部非常大的原子结合力才能切除切屑,于是刀具上的切削应力就变得非常大,刀具的切削刃必须能够承受这个巨大的切应力和由此产生的很大的热量,这对于一般的刀具或磨料材料来说是无法承受的。因为,普通材料的刀具切削刀的刀口不可能刃磨得非常锐利,平刃性也不可能足够好,这样在高温高应力下就会快速磨损和软化。而一般磨料当经受高温高应力时,也会快速磨损,切削刃可能被剪切,平刃性被破坏,产生随机分布的峰谷,因此不能得到真正的镜面切削表面。金刚石车刀不仅有很高的高温强度和高温硬度,而且由于金刚石材料本身质地细密,经过精细研磨,切削刃钝圆半径可达0.02~0.005μm,同时切削刃的平刃性可以加工得很好,表面粗糙度可以很低,因此金刚石车刀能够进行Ra为0.05~0.008μm的镜面切削,达到比较理想的效果。

2.实现超精密切削的关键技术

1)超精密机床

超精密切削的实施必须具有超精密机床。超精密机床具备的条件如下。

(1)机床主轴具有极高的回转精度及很高的刚性和热稳定性。现在,许多国家的超精密机床的主轴主要有两种类型,即空气静压轴承支承的主轴和液体静压轴承支承的主轴。静压轴承具有回转精度高、刚性好的优点,而且,由于是流体摩擦,因而阻尼大,抗振性也很好。一般认为,在转速高、载荷小的情况下,应采用空气静压轴承;而在转速较低和要求承载能力大时,则宜选用液体静压轴承。

(2)机床的进给系统应能提供超精确的匀速直线运动,保证在超低速条件下进给均匀,不发生爬行现象。目前,超精密机床主要采用液体静压导轨和空气静压导轨等两种形式的精密导轨来保证机床的运动精度。

(3)为了在超精密加工时实现微量进给,超精密机床必须配备位移精度极高的微量进给机构。微量进给机构目前主要有以下几种类型:利用力学原理的微量进给机构,如斜面微动机构、差动丝杠副微动机构、弹性变形微动机构等;利用热胀冷缩的热力学原理的精密微动机构;利用磁致伸缩原理的精密微位移机构;利用机电耦合效应(逆压电效应)的精密微位移机构等。关于这方面的详细内容可参阅有关的专业资料。

(4)超精密机床广泛采用微机控制系统、自适应控制系统,以避免手工操作引起的随机误差。

2)金刚石车刀

(1)金刚石车刀的几何角度。用金刚石车刀切削含碳的钢铁金属材料时,会产生亲和作用,产生碳化磨损(扩散磨损),不仅使刀具易于磨损,而且影响加工质量,切削效果不理想。目前金刚石车刀主要用来切削铜、铝及其合金。金刚石车刀常用结构和几何角度如图10-16所示。

图10-16 金刚石车刀常见结构和几何角度

(2)金刚石车刀的刃磨。从表面粗糙度的成因可知,除刀具的几何参数外,刀刃棱面的表面粗糙度、刃口的微观缺陷对工件表面粗糙度也有很大的影响,所以金刚石车刀要求精细研磨,在400倍显微镜下检查,刀口平直、无裂纹、无缺陷时才能使用。(https://www.xing528.com)

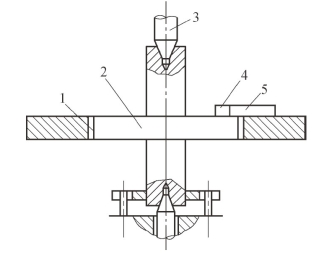

金刚石车刀的研磨方法是选择好晶向后将金刚石车刀固定在一个夹具上,在高磷铸铁研磨盘上研磨。研磨设备如图10-17所示。高磷铸铁研磨盘在两个红木制成的顶尖中由电动机带动回转,这样就保证了高磷铸铁研磨盘具有较高的回转精度及稳定性。研磨剂一般用320号金刚石粉与L-AN15全损耗系统用油相拌而成。

(3)切削参数的选择。金刚石车刀精密切削时,通常选用很小的背吃刀量、进给量和很高的切削速度。切削铜和铝时,常选择切削速度vc=200~500 m/min,背吃刀量ap=0.002~0.003 mm,进给量f=0.01~0.04 mm/r。

图10-17 金刚石车刀的刃磨

1—工作台;2—高磷铸铁研磨盘;3—红木顶尖;4—金刚石车刀;5—刀夹

超精密切削过程中,为了防上切屑擦伤已加工表面,常采用吸尘器及时吸走切屑,用煤油或橄榄油对切削区进行润滑和冲洗,或采用净化的压缩空气喷射经过雾化的润滑剂,对刀具进行冷却、润滑并清除切屑。

3)工件材质

由于金刚石车刀超精密切削的背吃刀量很小,甚至是在晶粒内部切削,因此工件材料的均匀性和微观缺陷对工件加工质量影响很大。工件表面和内层的微观缺陷若比工件的加工余量大,加工后必然会暴露在工件表面上,形成凹坑。因此,材料的选择不仅要从强度、刚性方面考虑,而且要注重材料本身必须具有均匀性和性能的一致性,不允许存在内部和外部的微观缺陷。

4)超稳定的加工环境

超稳定的加工环境主要满足恒温、防振、超净三个方面的要求。

(1)恒温。温度增加1℃时,90 mm长的钢件就会产生1 μm的伸长,精密加工和超精密加工的加工精度要求一般都在微米级、亚微米级或更高,因此,必须保证加工区极高的热稳定性。

超精密加工必须在严密的多层恒温条件下进行,即不仅放置机床的房间应保持恒温,还要对机床采取特殊的恒温措施。例如,美国LLL实验室的一台双轴超精密车床安装在恒温车间内,机床外部罩有透明塑料罩,罩内设有油管,用以对整个机床喷射恒温油流,加工区温度可以保持在(20±0.6)℃的范围内。

(2)防振。机床振动对精密加工和超精密加工有很大的危害。为了提高加工系统的动态稳定性,除了在机床设计和制造上采取各种措施外,还必须用隔振系统来保证机床不受或少受外界振动的影响。例如,某精密刻线机安装在工字钢和混凝土防振床上,再用四个气垫支承约7.5 t的机床和防振床,气垫由气泵供给恒定压力的氮气,这种隔振方法能有效地隔离频率为6~10 Hz、振幅在0.1μm以上的外来振动。

(3)超净。在未经净化的一般环境下,尘埃数量极大,绝大部分尘埃的直径小于1μm,但也有不少直径在1μm以上甚至超过10μm的尘埃。这些尘埃如果落在加工表面上,则可能将表面拉伤;如果落在量具测量表面上,就会造成操作者或质检员的错误判断。因此,精密加工和超精密加工必须有与加工相对应的超净工作环境。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。